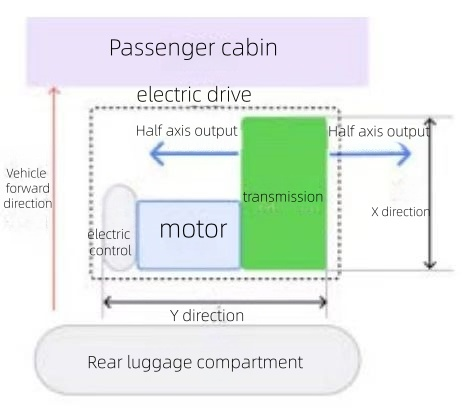

Elektrikli tahrik sistemlerinde güç aktarım sistemi olarak redüktör, kullanıcıların normal güç talebini karşılamak için hızı düşürebilir ve torku artırabilir. Esas olarak dişli sistemi, rulman, diferansiyel, gövde ve diğer aksesuarları içerir. Başlıca özellikleri ve performans gereksinimleri alan boyutu, ağırlık, verimlilik ve NVH'dir (gürültü, titreşim, sertlik). Mevcut elektrikli tahrik redüktörleri ağırlıklı olarak tek hızlı, iki kademeli paralel şaft tasarımına sahiptir; bu da basit bir yapı ve yüksek maliyet etkinliği sunarak tartışmasız ana akım çözüm haline gelmesini sağlamıştır. Bununla birlikte, kullanıcılar araçlarda giderek daha fazla alan ve menzil talep ettikçe, çeşitli alt sistemler üzerindeki baskı önemli ölçüde artmaktadır. Kritik bir bileşen olarak, elektrikli tahrik redüktörleri artık alan, ağırlık ve verimlilik açısından önemli zorluklarla karşı karşıyadır. Önde gelen OEM'ler ve uluslararası güç aktarma organı devleri, planet dişli düzenlemeleri gibi yenilikçi mimarileri aktif olarak araştırmaktadır. Şu anda, planet dişli seri üretim modelleri ağırlıklı olarak Audi e-tron, Jaguar Land Rover I-Pace ve Lucid Air gibi uluslararası markaların orta ve üst segment araçlarında bulunmaktadır. Çin'de, 2024 yılından itibaren bu teknolojiyi yalnızca Jike markası ve seçkin Geely modelleri kullanacak. Bu arada, binek otomobil planet dişli tedarik zinciri pazarı neredeyse tamamen Schaeffler ve ZF gibi küresel devlerin hakimiyetinde. Xingqu gibi yerli üreticiler de bu alanda varlıklarını aktif olarak genişletiyor. İlerleyen dönemde, koaksiyel planet dişlilerin özellikle orta ve üst segment araçlarda önemli bir pazar payı kazanması bekleniyor. Aktarma sistemlerinde yüksek kompaktlık gereksinimi ▶ mevcut durum Önemli bir güç aktarma sistemi bileşeni olarak elektrikli tahrik, araç düzenini büyük ölçüde etkiliyor. İç mekan ve bagaj alanı talebinin artması ve araç ile güç aktarma sisteminin platformlaştırılmasıyla birlikte, güç aktarma sisteminin araç düzenine yüksek uyum sağlaması gerekiyor. Bu nedenle, elektrikli tahrikin alan ve düzenliliğinin daha yüksek olması gerekiyor. Aşağıdaki şekilde gösterildiği gibi, aktarma sisteminin boyutu, elektrikli tahrikin X yönünü (aracın boylamasına yönü) doğrudan etkiliyor ve daha sonra araç içindeki veya bagajdaki alanı etkiliyor. Şekil 1. Şanzıman sistemi yerleşim şeması. Kaynak: Kamu bilgisi. Mevcut şanzıman sistemi ağırlıklı olarak paralel şaft konfigürasyonlarını kullanmaktadır; burada X ekseni boyutları, giriş ve çıkış şaftları arasındaki mesafeden doğrudan etkilenir. X ekseni boyutları için endüstri standartları genellikle aşağıdaki tabloda özetlendiği gibidir. Planet dişli kutuları şu anda küçük bir pazar payına sahip olsa da, gelecekte taleplerinin önemli ölçüde artması beklenmektedir. Planet dişli kutularının önde gelen savunucularından Schaeffler, geleneksel paralel şaft sistemlerinden 30% ila 40% daha küçük X ekseni boyutlarına sahip modeller geliştirmiştir. Tork çıkışı <3000Nm 3000-4000Nm 4000-5000Nm X ekseni boyutu <400mm 400-600mm 460-480mm ▶ Meydan okuma. Mevcut şanzıman sistemi alanı aşırı derecede sıkıştırıyor. Merkez mesafesinin azaltılmasının ardından, şaft-diş mukavemeti ve NVH (Gürültü, Titreşim ve Sertlik) riskleriyle karşı karşıya kalınır. Azaltılmış merkez mesafesi, modül sınırlamaları, kök bükülme riskleri ve diş yüzeyi temas mukavemeti zorlukları da dahil olmak üzere dişlilerin makroskopik parametrelerine kısıtlamalar getirir. Ayrıca, yeni enerji araçlarında artan tork tepkisi ve sık rejeneratif frenleme talepleri, dişliler ve diferansiyeller üzerinde daha sıkı mukavemet gereksinimleri getirir. Malzeme seçimi, ısıl işlem süreçleri ve yüzey güçlendirme tekniklerinde optimizasyon gereklidir. Hafif şanzıman sistemlerine duyulan ihtiyaç ▶ mevcut durum Yeni enerji araçları, özellikle tamamen elektrikli modeller için, menzil kullanıcılar için önemli bir endişe kaynağıdır, ağırlık ise sürüş menzilini önemli ölçüde etkiler. Elektrikli tahrik, toplam araç ağırlığının yaklaşık 111111111'ini oluştururken, şanzıman sistemi elektrikli tahrikin ağırlığının yaklaşık 1111111111'ini oluşturmaktadır. Şanzıman sisteminin ağırlığı hem maliyeti hem de boyutları doğrudan etkilediğinden, düşük ağırlık elektrikli tahrik için de kritik bir gereksinimdir. Şu anda, paralel şaftlı redüktörler 'in üzerinde bir kullanım oranıyla pazara hakim durumda ve aşağıdaki tabloda gösterildiği gibi ağırlık, çıkış torkuyla doğru orantılıdır. Zhi Ji L7/L6 serisi, magnezyum-alüminyum alaşımlı gövdelere sahip olup, geleneksel alüminyum alaşımlı gövdelere göre daha hafiftir. Planet dişli kutuları şu anda küçük bir pazar payına sahip olsa da, taleplerinin önemli ölçüde artması beklenmektedir. Planet dişli redüktör teknolojisinde öncü olan Schaeffler'in çözümleri, geleneksel paralel şaftlı redüktörlere kıyasla ağırlığı ila oranında azaltmaktadır. Tork çıkışı <3000Nm 3000-4000Nm 4000-5000Nm Ağırlık (kuru ağırlık) <25kg 25-30kg 30-35kg ▶ meydan okuma Hafif şanzıman sistemlerine olan talebi karşılamak için, redüktörler genellikle yapısal tasarım ve malzeme seçimi yoluyla optimize edilir. Yapısal optimizasyon doğrudan malzeme kullanımını azaltır, ancak bu yaklaşım aynı zamanda mukavemet ve güvenilirlik risklerinin yanı sıra NVH (Gürültü, Titreşim ve Sertlik) sorunlarını da beraberinde getirir. Magnezyum-alüminyum alaşımlı gövdeler maliyet etkin olsa da, yüksek sıcaklıkta sünme ve düşük sertlikten muzdariptirler, bu da NVH risklerini daha da artırır. Verimli şanzıman ihtiyacı ▶ mevcut durum Araç menzilini etkileyen bir diğer kritik faktör ise elektrikli tahrik verimliliğidir. CLTC (Çin'in Yeni Enerji Araçları Test ve Sertifikasyon) standartlarının ötesinde, yüksek hızlı sabit hız verimliliği kullanıcılar için önemli bir endişe kaynağı haline gelmiştir. 100 km/sa ve 120 km/sa gibi yaygın yüksek hızlı sürüş koşulları, düşük tork çıkışına sahip yüksek verimli yüksek hızlı şanzıman sistemleri gerektirir. Temel hususlar arasında şanzıman mimarisi, şaft düzeni, rulman seçimi, dişli hassasiyeti, gövde boşluğu tasarımı ve yağlayıcı seçimi yer almaktadır. OEM'lerin montaj uygulamalarını benimsemesi, iyileştirilmiş çalışma koşulları ve bileşen teknolojilerindeki gelişmelerle birlikte, şanzımanların CLTC verimliliği sürekli olarak artmaktadır. 2020'den önce, CLTC verimliliği genellikle 97.5% civarındaydı ve bazı üreticiler 97.5%'e ulaşmıştı. Örneğin, XPeng Motors'un G9 (2022 modeli) 97.5%'i aşan bir CLTC verimliliği gösterirken, G6 (2023 modeli) 97.6%'e ulaşmıştır. ▶ Meydan Okuma Şu anda, yüksek verimli redüktör temelde tork kaybını ve hız kaybını azaltarak elde ediliyor. Tork kaybını azaltmak için dişli kavrama hassasiyetini artırmak, diş yüzeyi pürüzlülüğünü ve kayma oranını azaltmak ve düşük yuvarlanma dirençli bilyalı rulmanlar kullanmak gerekiyor. Hız kaybını azaltmak için: Kuru yağ karteri yağ çalkalama kaybını en aza indirir ve düşük viskoziteli yağlayıcılar önerilir. Yüksek kavrama hassasiyeti ve düşük diş yüzeyi pürüzlülüğü, şaft dişli işleme teknolojisi ve üretim ritmi için daha yüksek gereksinimler ortaya koyacak ve ayrıca daha yüksek üretim maliyeti anlamına gelecektir. Düşük viskoziteli yağlama yağı seçildiğinde şaft dişli yatağının koruma yeteneği azalacak ve bu da şaft dişli yatağının güvenilirliği için daha büyük bir zorluk oluşturacaktır. Düşük Gürültülü İletim İhtiyacı ▶ Mevcut Durum Tüketiciler araç sessizliğine giderek daha fazla öncelik verdikçe, elektrikli tahrik sistemlerinde motor gürültüsü maskelemesinin olmaması, gürültüyü daha belirgin hale getiriyor. Dahası, elektrikli tahrik şanzımanlarından gelen gürültü genellikle kullanıcıların kolayca algılayabileceği orta ila yüksek frekans aralığında yer almaktadır. Yerli araç üretim süreçlerindeki ve malzeme kalitesindeki son gelişmelerle birlikte, araçların genel ses kalitesi önemli ölçüde iyileşmiş, bu da elektrikli tahrik sistemlerinden gelen ıslık sesini daha da belirgin hale getirmiştir. Modern aktarma organı sistemlerinde, NVH (Gürültü, Titreşim ve Sertlik) sorunları şafttan dişliye gelen gıcırtıdan daha da öteye genişlemiştir. Müşteriler artık sürüş konforuna ve akustik kaliteye öncelik verirken, tork değişimleri sırasında oluşan tıkırtı seslerini ve ani geçişleri de fark etmektedirler. Bu, otomotiv mühendisliğindeki NVH zorluklarının artan karmaşıklığını yansıtmaktadır. Standart şanzıman sistemlerinde, yarı sönümleme odası tipik olarak 1 metre mesafede ortalama 5 desibel (dB) ve tam tork koşullarında yaklaşık 70 dB(A) gürültü seviyesi üretirken, bazı üreticiler 65 dB(A)'nın altında gürültü seviyelerine ulaşmaktadır. ▶ Meydan okuma Geleneksel araçlara kıyasla, yeni enerji araçları, içten yanmalı motorların maskeleme etkisinin olmaması ve kullanıcıların kabin sessizliğine yönelik artan talebi nedeniyle daha büyük NVH (Gürültü, Titreşim ve Sertlik) geliştirme zorluklarıyla karşı karşıyadır. Bu araçlardaki şanzıman sistemi gürültüsü, ağırlıklı olarak insan kulağına özellikle hassas olan orta ve yüksek frekanslı sesleri içerir. Çok sayıda dönen bileşen ve seri üretim ve montaj stabilitesindeki önemli zorluklar nedeniyle, şanzıman gürültüsü müşteri şikayetlerinin önemli bir kaynağı haline gelmiştir. NVH (Gürültü, Titreşim ve Sertlik), maliyet hususlarıyla yakından bağlantılı öznel bir algıdır. Kullanıcı beklentileri farklı araç segmentlerinde değişiklik gösterdiğinden, NVH geliştirme hedeflerinin belirlenmesi öncelikle aracın konumlandırması ve hedef kullanıcı demografisiyle uyumlu olmalıdır. NVH sorunlarının çözümü, tüm araç geliştirme yaşam döngüsünü kapsar. Belirlendikten sonra, süreç test etme, analiz, hesaplamalı simülasyonlar, problem sınıflandırması, çözüm formülasyonu ve doğrulama aşamalarını içerir. Sağlam bir geliştirme sürecinin ötesinde, uygulamalı deneyim bu zorlukların üstesinden gelmede çok önemli bir rol oynar. Şanzıman sistemindeki gıcırdamayı ele almak için, yapısal uyarım temel nedendir, ancak yol kontrolü de aynı derecede kritiktir. Hem kaynağı hem de yolu hedefleyen NVH iyileştirme stratejileri, genellikle hafifletme gereksinimleriyle çelişirken maliyetleri de artırır. NVH (gürültü, titreşim ve sertlik) sorunlarının doğasında var olan karmaşıklık ve sürekli değişen taleplerin ötesinde, NVH azaltma önlemleri, hafifletme ve maliyet kontrolü arasında çok boyutlu bir denge kurmak, tüm seviyelerdeki OEM'ler ve tedarikçiler için önemli bir karar verme zorluğu oluşturmaktadır.