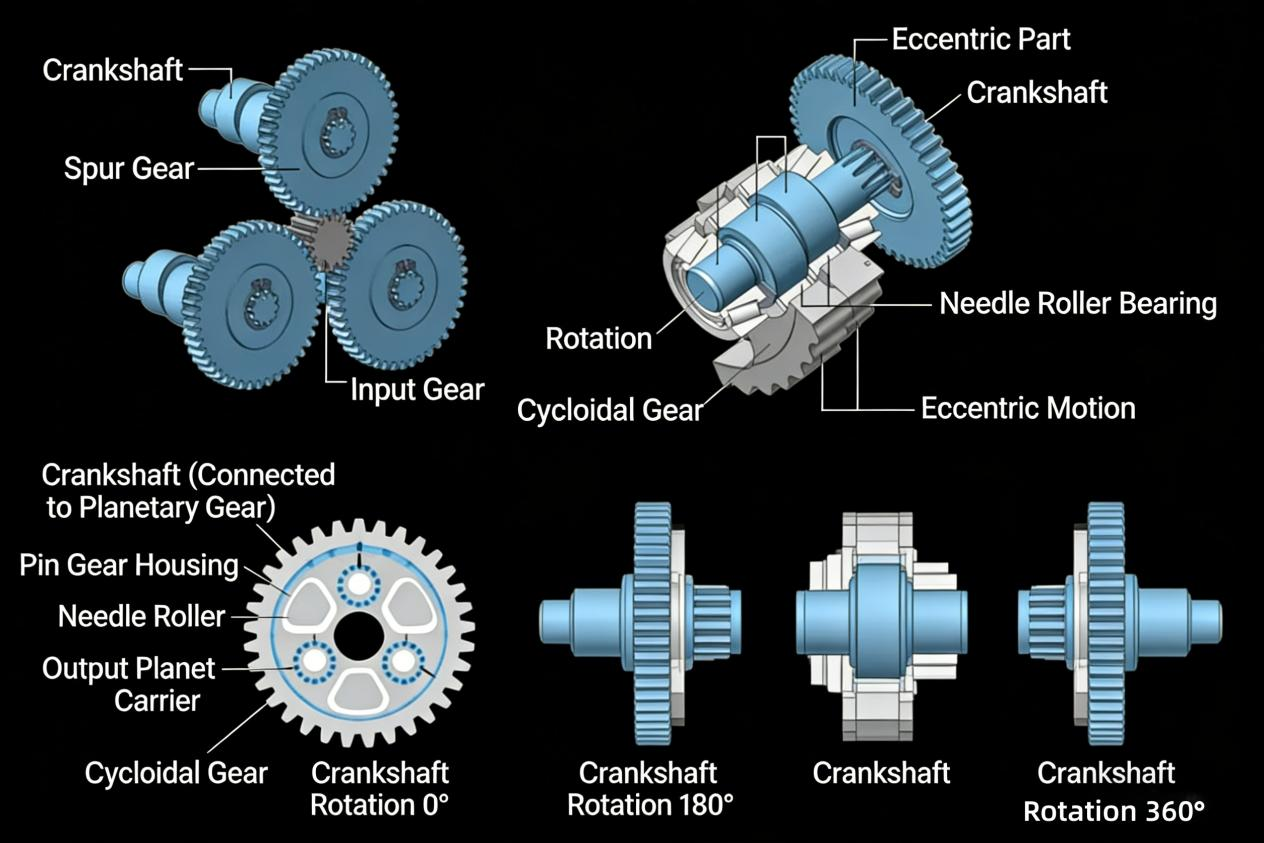

1 Zasada działania i główna klasyfikacja reduktora W mechanicznych układach przekładniowych reduktor pełni funkcję krytycznego urządzenia pośredniczącego łączącego źródło zasilania z siłownikiem. Jego główny mechanizm obejmuje redukcję przełożenia i wzmocnienie momentu obrotowego poprzez przekładnię mechaniczną. Konkretnie, reduktor wykorzystuje układ przekładni, w którym wał wejściowy (z mniejszą liczbą zębów) zazębia się z większym kołem zębatym wału wyjściowego, skutecznie zmniejszając prędkość obrotową siły napędowej przy dużej prędkości, jednocześnie zwiększając moment obrotowy wyjściowy. W rezultacie reduktory są szeroko stosowane w urządzeniach przekładniowych o niskiej prędkości i wysokim momencie obrotowym i są uważane za kluczowy czynnik wpływający na wydajność robotów. Reduktory występują w różnych typach i modelach, aby sprostać zróżnicowanym potrzebom w zakresie przenoszenia mocy w różnych branżach. Można je klasyfikować na wiele sposobów. Na podstawie precyzji sterowania reduktory są klasyfikowane na reduktory ogólnego przeznaczenia i reduktory precyzyjne. Reduktory ogólnego przeznaczenia oferują niższą precyzję sterowania, ale wystarczają do podstawowego przenoszenia mocy w maszynach ogólnego przeznaczenia. Z drugiej strony, reduktory precyzyjne charakteryzują się wysoką dokładnością, wydłużoną żywotnością, minimalnym luzem i doskonałą niezawodnością, co czyni je idealnymi do precyzyjnych zastosowań sterowania w robotyce przemysłowej, robotyce współpracującej, automatyce przemysłowej i innych zaawansowanych dziedzinach produkcji. Reduktory precyzyjne, przede wszystkim reduktory RV i reduktory harmonicznych, są kluczowymi komponentami w produkcji sprzętu wysokiej klasy, takiej jak robotyka, stanowiąc około 35% całkowitego kosztu robota przemysłowego. Reduktory te są szeroko stosowane w precyzyjnych zastosowaniach sterowania, w tym w robotach przemysłowych, robotach współpracujących i automatyce przemysłowej, gdzie napotykają na wysokie bariery techniczne. Reduktory harmonicznych są przeznaczone do lekkich zastosowań o niskim obciążeniu, podczas gdy reduktory RV są zoptymalizowane pod kątem obciążeń średnich i wysokich, wymagających wysokiego momentu obrotowego i sztywności. Te ostatnie wymagają bardziej zaawansowanej technologii, stwarzają większe wyzwania w produkcji i montażu oraz charakteryzują się niższym tempem produkcji krajowej. Obecnie japońska firma Nabtesco utrzymuje wiodącą pozycję na tym globalnym rynku. Ze względu na ich różne charakterystyki techniczne w zasadach przekładni i projektach konstrukcyjnych, te dwa systemy wykazują uzupełniające się zalety w produktach downstream i domenach zastosowań, obsługując różne scenariusze i branże końcowe. Konkretne porównanie w robotyce przemysłowej jest następujące: projekt RV reduktor harmoniczny zwalniacza Zasada przekładni i struktura zwalniania Reduktor składa się z pierwszego stopnia ewolwentowej przekładni planetarnej i drugiego stopnia cykloidalnej przekładni planetarnej. Przynajmniej dwa wały mimośrodowe są używane do połączenia drugiego stopnia reduktora. Koło zębate i przekładnia cykloidalna są wykonane z litych odlewów i części stalowych. System składa się z trzech głównych części: elastycznego koła, sztywnego koła i generatora fal. Jest prosty i kompaktowy, a materiał, objętość i waga są niższe niż reduktora RV. charakterystyki wydajności Duża objętość, wysoka nośność (dopuszczalny moment obrotowy może osiągnąć 28 000 N·m), wysoka sztywność; ale jednocześnie produkt wykorzystuje stosunkowo złożoną strukturę nadpozycjonowania, proces produkcyjny i kontrola kosztów są trudniejsze Objętość jest mała, a obciążenie niskie (dopuszczalny moment obrotowy wynosi do 1500 N·m), ale kluczowe koło zębate jest elementem elastycznym, a jego wydajność stopniowo zmniejsza się pod wpływem powtarzających się odkształceń, a nośność i żywotność produktu są ograniczone. nośność i żywotność Produkt może osiągnąć wyższy moment obrotowy produktu i odporność na uderzenia, sztywność skrętną przy wywracaniu, większa wytrzymałość zmęczeniowa, dłuższa żywotność precyzji, wysoka precyzja ruchu. Elastyczna przekładnia zębata ma niską trwałość zmęczeniową i słabą odporność na skręcanie. staw maziowy Jest bardziej odpowiedni do dużych momentów obrotowych i stawów o dużym obciążeniu, takich jak podstawa robota, talia i górna część ramienia. Jest on ogólnie stosowany do lekkich pozycji obciążenia, takich jak przedramię, nadgarstek i dłoń. Rzeczywiste zastosowanie Reduktory RV są stosowane głównie do obciążeń powyżej 20 kg, podczas gdy reduktory harmoniczne RV są zalecane do obciążeń od 6 kg do 20 kg. W przypadku obciążeń poniżej 6 kg zwykle stosuje się reduktory harmoniczne. Główne obszary zastosowań terminali Dziedzina robotów średnich i ciężkich, reprezentowana przez takie gałęzie przemysłu, jak motoryzacja, fotowoltaika, spawalnictwo, gięcie, natryskiwanie, paletyzacja, obróbka metali, transport i terminale portowe. Branże elektroniki 3C, półprzewodników, żywności, formowania wtryskowego, formowania i medycyny mają duże zapotrzebowanie na roboty lekkie. .2 Zasada działania i charakterystyka reduktora RV Zgodnie z definicją w GB/T 34897-2017 „Precyzyjne łożyska do reduktorów RV w przemysłowych robotach łożyskowych”, reduktor RV jest mechanizmem przekładniowym składającym się z reduktora przekładni planetarnej jako stopnia przedniego i cykloidalnego reduktora wiatraczkowego jako stopnia tylnego. Charakteryzuje się wysokim przełożeniem i możliwością samoblokowania w określonych warunkach. Reduktor RV, opracowany na bazie tradycyjnej przekładni planetarnej ze sworzniem skrętnym, charakteryzuje się dwustopniowym układem redukcji, składającym się z reduktora planetarnego jako stopnia przedniego i cykloidalnego reduktora z kołem zębatym jako stopnia tylnego, z co najmniej dwoma wałkami mimośrodowymi łączącymi oba stopnie. Obudowa i cykloidalny reduktor z kołem zębatym są solidnie połączone za pomocą odlewów i elementów stalowych, tworząc zamknięty mechanizm różnicowy. Ta innowacja nie tylko pokonuje ograniczenia konwencjonalnych cykloidalnych przekładni z kołem zębatym, ale także zapewnia szereg korzyści, w tym wysoką precyzję (z luzem między zębami poniżej 1 minuty kątowej), wyjątkową sztywność, doskonałą trwałość, wysoką gęstość mocy (kompaktowość, a jednocześnie duża moc), szeroki zakres przełożeń i minimalne wibracje. Proces przenoszenia ruchu w reduktorze RV przebiega w następujący sposób: Obroty serwosilnika są przenoszone na koła planetarne poprzez koło zębate wejściowe. W zależności od przełożenia między kołem zębatym wejściowym a kołami zębatymi, prędkość jest odpowiednio redukowana (redukcja pierwszego stopnia). Wał korbowy jest bezpośrednio połączony z kołami zębatymi, co zapewnia tę samą prędkość obrotową. Dwa koła cykloidalne są zamontowane pomiędzy mimośrodową częścią wału korbowego a łożyskami igiełkowymi. Gdy wał korbowy obraca się, koła cykloidalne zamontowane na mimośrodowej części również wykonują ruch mimośrodowy wokół wału wejściowego. Z drugiej strony, obudowa igiełek zawiera równomiernie rozmieszczone w odstępach igiełki, z jedną dodatkową rolką na każde koło cykloidalne. Gdy wał korbowy wykonuje jeden pełny obrót, koła cykloidalne zazębiają się z igiełkami, wykonując ruch mimośrodowy. Podczas tego procesu wyjściowy jarzmo planetarne obraca się o odległość jednego zęba w kierunku przeciwnym do obrotu wału korbowego. Ten obrót jest następnie przenoszony na wał drugiego stopnia przekładni redukcyjnej (redukcja drugiego stopnia). Całkowite przełożenie jest iloczynem przełożeń z pierwszego i drugiego stopnia.