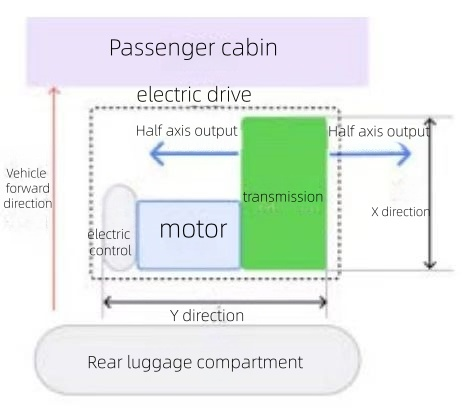

Jako układ przeniesienia napędu w napędzie elektrycznym, reduktor może redukować prędkość i zwiększać moment obrotowy, aby sprostać normalnemu zapotrzebowaniu użytkowników na moc. Obejmuje on głównie układ przekładni, łożysko, mechanizm różnicowy, obudowę i inne akcesoria. Kluczowe cechy i wymagania dotyczące wydajności to rozmiar, masa, sprawność i poziom hałasu, drgań i wibracji (NVH). Obecne reduktory napędu elektrycznego charakteryzują się głównie jednobiegową, dwustopniową konstrukcją z równoległymi wałkami, co zapewnia prostą konstrukcję i wysoką opłacalność, czyniąc je niekwestionowanym liderem. Jednak wraz ze wzrostem zapotrzebowania użytkowników na większą przestrzeń i zasięg pojazdów, presja na różne podsystemy znacząco rośnie. Jako kluczowy element, reduktory napędu elektrycznego stoją obecnie przed poważnymi wyzwaniami pod względem przestrzeni, masy i sprawności. Wiodący producenci OEM i międzynarodowi giganci układów napędowych aktywnie badają innowacyjne architektury, takie jak układy przekładni planetarnych. Obecnie modele z przekładniami planetarnymi produkowane masowo znajdują się głównie w pojazdach klasy średniej i wyższej międzynarodowych marek, takich jak Audi e-tron, Jaguar Land Rover I-Pace i Lucid Air. W Chinach, od 2024 roku, technologia ta będzie stosowana tylko w marce Jike i wybranych modelach Geely. Tymczasem rynek dostaw przekładni planetarnych do samochodów osobowych jest niemal w całości zdominowany przez globalnych gigantów, takich jak Schaeffler i ZF. Krajowi producenci, tacy jak Xingqu, aktywnie zwiększają swoją obecność w tym obszarze. W przyszłości oczekuje się, że współosiowe przekładnie planetarne zyskają znaczącą popularność na rynku, szczególnie w segmentach pojazdów średniej i wysokiej klasy. Wymóg dużej zwartości układów napędowych ▶ obecna sytuacja Jako kluczowy element układu napędowego, napęd elektryczny ma znaczący wpływ na układ pojazdu. Wraz z rosnącym zapotrzebowaniem na przestrzeń wewnętrzną i bagażnik oraz platformizacją pojazdu i układu napędowego, układ napędowy musi charakteryzować się dużą elastycznością w dopasowaniu do układu pojazdu. W związku z tym wymagana jest większa przestrzeń i regularność napędu elektrycznego. Jak pokazano na poniższym rysunku, rozmiar układu napędowego bezpośrednio wpływa na kierunek X (kierunek wzdłużny pojazdu) napędu elektrycznego, a następnie na przestrzeń w samochodzie lub w bagażniku. Rysunek 1 Schematyczny diagram układu przeniesienia napędu Źródło: Informacje publiczne Obecny układ przeniesienia napędu wykorzystuje głównie konfiguracje wałów równoległych, gdzie wymiary osi X są bezpośrednio zależne od odległości między wałami wejściowym i wyjściowym. Standardy branżowe dla wymiarów osi X są na ogół takie, jak przedstawiono w poniższej tabeli. Chociaż przekładnie planetarne mają obecnie niewielki udział w rynku, przewiduje się, że popyt na nie znacznie wzrośnie w przyszłości. Firma Schaeffler, czołowy zwolennik przekładni planetarnych, opracowała modele o wymiarach osi X od 30% do 40% mniejszych niż tradycyjne układy wałów równoległych. Moment obrotowy wyjściowy <3000 Nm 3000-4000 Nm 4000-5000 Nm Wymiar osi X <400 mm 400-600 mm 460-480 mm ▶ Rzuć rękawicę Obecny układ przeniesienia napędu kompresuje przestrzeń do granic możliwości. Po zmniejszeniu odległości między osiami, istnieje ryzyko zmniejszenia wytrzymałości wału do zębów oraz NVH (hałasu, wibracji i szorstkości). Zmniejszona odległość między osiami nakłada ograniczenia na makroskopowe parametry zębów kół zębatych, w tym ograniczenia modułu, ryzyko zginania nasady zęba oraz problemy z wytrzymałością styku powierzchni zęba. Ponadto, zwiększona reakcja momentu obrotowego i częste zapotrzebowanie na hamowanie odzyskowe w pojazdach o nowych źródłach energii nakładają surowsze wymagania wytrzymałościowe na zęby kół zębatych i mechanizmy różnicowe. Konieczna jest optymalizacja w doborze materiałów, procesach obróbki cieplnej i technikach wzmacniania powierzchni. Potrzeba lekkich układów przeniesienia napędu ▶ obecna sytuacja W przypadku pojazdów o nowych źródłach energii, a zwłaszcza modeli w pełni elektrycznych, zasięg jest kluczową kwestią dla użytkowników, podczas gdy masa znacząco wpływa na zasięg. Napęd elektryczny stanowi około 51111111111 całkowitej masy pojazdu, a układ przeniesienia napędu stanowi około 50% masy napędu elektrycznego. Ponieważ masa układu przeniesienia napędu bezpośrednio wpływa zarówno na koszt, jak i wymiary, niska masa jest również kluczowym wymogiem dla napędu elektrycznego. Obecnie na rynku dominują reduktory z wałami równoległymi, których masa jest skorelowana z momentem obrotowym, jak pokazano w poniższej tabeli. Seria Zhi Ji L7/L6 charakteryzuje się obudowami ze stopu magnezowo-aluminiowego, co pozwala na osiągnięcie o 30% niższej masy niż konwencjonalne obudowy ze stopów aluminium. Chociaż przekładnie planetarne zajmują obecnie niewielki udział w rynku, przewiduje się, że popyt na nie znacznie wzrośnie. Jako pionier w technologii reduktorów z wałami równoległymi, rozwiązania firmy Schaeffler pozwalają na redukcję masy o 30% do 40% w porównaniu z tradycyjnymi reduktorami z wałami równoległymi. moment obrotowy <3000Nm 3000-4000Nm 4000-5000Nm Masa (masa sucha) <25kg 25-30kg 30-35kg ▶ rzuć rękawicę Aby sprostać zapotrzebowaniu na lekkie układy przekładniowe, reduktory są zazwyczaj optymalizowane poprzez projekt konstrukcyjny i dobór materiałów. Optymalizacja konstrukcyjna bezpośrednio zmniejsza zużycie materiałów, ale takie podejście wprowadza również ryzyko wytrzymałości i niezawodności, a także problemy NVH (hałas, wibracje i szorstkość). Podczas gdy obudowy ze stopu magnezu i aluminium są ekonomiczne, cierpią na pełzanie w wysokiej temperaturze i słabą sztywność, co dodatkowo zwiększa ryzyko NVH. Potrzeba wydajnej przekładni ▶ obecna sytuacja Innym krytycznym czynnikiem wpływającym na zasięg pojazdu jest wydajność napędu elektrycznego. Oprócz standardów CLTC (China's New Energy Vehicle Testing and Certification), wydajność przy dużej prędkości stałej stała się kluczową kwestią dla użytkowników. Typowe warunki jazdy z dużą prędkością, takie jak 100 km/h i 120 km/h, wymagają wysokowydajnych szybkich układów przekładniowych o niskim momencie obrotowym. Kluczowe kwestie obejmują architekturę przekładni, układ wału, wybór łożysk, precyzję przekładni, konstrukcję wnęki obudowy i wybór środka smarnego. Dzięki zastosowaniu przez producentów OEM aplikacji montażowych, udoskonalonych warunków operacyjnych i postępowi w technologiach komponentów, wydajność CLTC skrzyń biegów stale się poprawia. Przed rokiem 2020 wydajność CLTC wynosiła ogólnie około 97%, a niektórzy producenci osiągali 97,51111111111. Na przykład G9 firmy XPeng Motors (model z 2022 r.) wykazał zmierzoną wydajność CLTC przekraczającą 97,5%, podczas gdy G6 (model z 2023 r.) osiągnął 97,6%. ▶ Rzuć rękawicę Obecnie reduktor o wysokiej wydajności polega zasadniczo na zmniejszeniu utraty momentu obrotowego i prędkości. Zmniejszenie strat momentu obrotowego poprzez poprawę precyzji zazębienia, redukcję chropowatości powierzchni zębów i poślizgu oraz zastosowanie łożysk kulkowych o niskim oporze toczenia. Zmniejszenie strat prędkości: Sucha miska olejowa minimalizuje straty oleju spowodowane mieszaniem, a zalecane są środki smarne o niskiej lepkości. Wysoka precyzja zazębienia i niska chropowatość powierzchni zębów będą wiązać się z wyższymi wymaganiami dotyczącymi technologii obróbki wału zębatego i rytmu produkcji, a także wyższymi kosztami produkcji. Zdolność łożyska koła zębatego wału zębatego ulegnie zmniejszeniu w przypadku wyboru oleju smarnego o niskiej lepkości, co stawia większe wyzwanie dla niezawodności łożyska koła zębatego wału. Potrzeba cichej skrzyni biegów ▶ obecna sytuacja. Ponieważ konsumenci coraz bardziej priorytetowo traktują cichą pracę pojazdu, brak maskowania hałasu silnika w elektrycznych układach napędowych sprawia, że hałas jest bardziej słyszalny. Co więcej, hałas z elektrycznych skrzyń biegów zazwyczaj mieści się w zakresie średnich i wysokich częstotliwości, które użytkownicy są w stanie łatwo usłyszeć. Dzięki ostatnim postępom w krajowych procesach produkcji pojazdów i jakości materiałów, ogólna jakość dźwięku pojazdów znacznie się poprawiła, co dodatkowo nasiliło gwizdy z elektrycznych układów napędowych. W nowoczesnych układach napędowych problemy NVH (hałas, wibracje i drgania) wykraczają poza pisk wału i zębów. Klienci teraz priorytetowo traktują komfort jazdy i jakość akustyczną, jednocześnie zauważając stuki i szarpane przejścia podczas zmian momentu obrotowego. Odzwierciedla to rosnącą złożoność wyzwań NVH w inżynierii motoryzacyjnej. W standardowych układach przekładni półwilgotna komora zazwyczaj wytwarza średni poziom hałasu 5 decybeli (dB) w odległości 1 metra i około 70 dB(A) w warunkach pełnego momentu obrotowego, przy czym niektórzy producenci osiągają poziom hałasu poniżej 65 dB(A). ▶ rzuć rękawicę W porównaniu z pojazdami konwencjonalnymi, nowe pojazdy energetyczne stoją przed większymi wyzwaniami w zakresie rozwoju NVH (hałas, wibracje i szorstkość) ze względu na brak efektu maskującego ze strony silników spalinowych i rosnące zapotrzebowanie użytkowników na ciszę w kabinie. Hałas układu przekładniowego w tych pojazdach obejmuje głównie dźwięki o średniej i wysokiej częstotliwości, które są szczególnie wrażliwe na ludzkie ucho. Ze względu na liczne elementy obrotowe i znaczne wyzwania związane z masową produkcją oraz stabilnością montażu, hałas przekładni stał się głównym źródłem skarg klientów. NVH (hałas, wibracje i szorstkość) to subiektywne odczucie ściśle związane z kosztami. Ponieważ oczekiwania użytkowników różnią się w zależności od segmentu pojazdu, ustalenie celów rozwoju NVH musi być najpierw dostosowane do pozycjonowania pojazdu i docelowej grupy demograficznej użytkowników. Rozwiązanie problemów NVH obejmuje cały cykl życia pojazdu. Po zidentyfikowaniu, proces obejmuje testy, analizę, symulacje obliczeniowe, kategorię problemów, sformułowanie rozwiązań i walidację. Oprócz solidnego procesu rozwoju, praktyczne doświadczenie odgrywa kluczową rolę w rozwiązywaniu tych problemów. W przypadku piszczenia układu przekładni, główną przyczyną jest wzbudzenie strukturalne, a kontrola ścieżki przenoszenia jest równie istotna. Strategie poprawy NVH, ukierunkowane zarówno na źródło, jak i ścieżkę przenoszenia, często kolidują z wymogami dotyczącymi redukcji masy, jednocześnie zwiększając koszty. Oprócz inherentnej złożoności i zmieniających się wymagań związanych z wyzwaniami NVH, osiągnięcie wielowymiarowej równowagi między środkami ograniczającymi NVH, lekkością konstrukcji i kontrolą kosztów stanowi poważne wyzwanie decyzyjne dla producentów OEM i dostawców na wszystkich szczeblach.