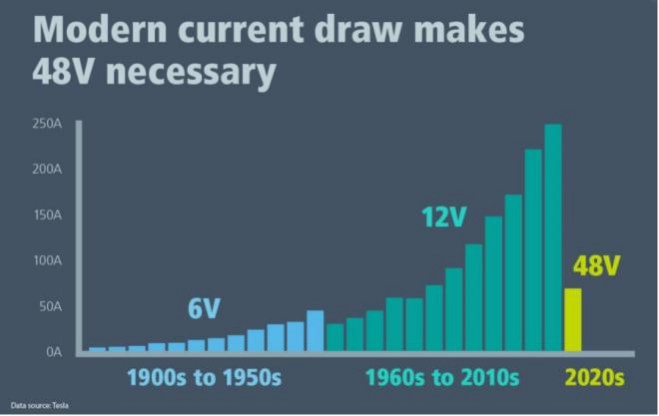

Dlaczego architektura 48 V? (Główne korzyści) Podstawową zasadą architektury 48 V jest „zwiększenie napięcia przy jednoczesnym utrzymaniu mocy wyjściowej w celu zmniejszenia prądu”, co zapewnia szereg kluczowych zalet: 1. Wysoka sprawność, niskie straty: Zgodnie ze wzorem na moc prądu stałego P = V × I, przy stałej mocy napięcie wzrasta czterokrotnie (z 12 V do 48 V), a prąd spada do jednej czwartej swojej pierwotnej wartości. Zgodnie z prawem Joule'a, straty ciepła w przewodzie (P_loss = I² × R) są proporcjonalne do kwadratu prądu. Gdy prąd zmniejszy się do jednej czwartej, straty w linii zmniejszają się do jednej szesnastej pierwotnej wartości, co znacznie poprawia efektywność energetyczną. Lekka i tania: Mniejsze prądy oznaczają możliwość stosowania cieńszych przewodów (o mniejszych przekrojach). To bezpośrednio zmniejsza wagę kabli systemu i koszty materiałów, co jest kluczowe w przypadku dziedzin wrażliwych na wagę, takich jak motoryzacja i robotyka. 3. Wysoka gęstość mocy: W przypadku urządzeń robotycznych mniejsze silniki i cieńsze kable umożliwiają bardziej kompaktowe i lekkie konstrukcje złączy, zwiększając elastyczność i integrację. Bezpieczeństwo i dziedziczenie: Napięcie 48 V to maksymalne bezpieczne napięcie w typowych zastosowaniach, eliminując potrzebę stosowania rygorystycznych środków bezpieczeństwa elektrycznego, a tym samym redukując złożoność i koszty systemu. Jest to naturalna ewolucja istniejących systemów niskonapięciowych (12 V/24 V), zapewniająca ciągłość techniczną (z akumulatorami kwasowo-ołowiowymi o napięciu wielokrotności 6 V). Przegląd historii rozwoju architektury 48 V. Linia rozwoju: od zaspokajania podstawowych potrzeb po dążenie do ekstremalnej wydajności, obszar zastosowań od obiektów stacjonarnych po platformę mobilną. Wczesne standardy (początek XX wieku): Napięcie stałe 48 V stało się standardem dla stacjonarnych central telefonicznych, kładąc podwaliny pod nowoczesne sieci telekomunikacyjne. Ewolucja przemysłu motoryzacyjnego: Era 6 V: Trzy akumulatory kwasowo-ołowiowe 2 V połączone szeregowo, co było wczesnym standardem. Era 12V: Wraz z rozprzestrzenianiem się układów elektrycznych w pojazdach i rosnącym zapotrzebowaniem na energię, konfiguracja ewoluowała do sześciu akumulatorów połączonych szeregowo (6V×2). Era 24V: Pojazdy użytkowe, ze względu na wysokie zapotrzebowanie na energię, przyjmują 12-ogniwową konfigurację akumulatorów szeregowych (12V×2) w celu zmniejszenia prądu i poprawy wydajności. Rewolucja w centrach danych (około 2016 r.): Ta inicjatywa, zapoczątkowana przez Google i Open Compute Project (OCP), rozwiązała problem ogromnego zużycia energii przez serwery poprzez wdrożenie dystrybucji zasilania 48 V, co znacznie zmniejszyło straty energii i koszty operacyjne. Przełom w motoryzacji (2023–2024): Cybertruck Tesli stał się pierwszym pojazdem produkcyjnym w pełni wykorzystującym układ napędowy 48 V, zastępując stosowany przez dziesięciolecia układ 12 V i demonstrując jego ogromny potencjał w platformach mobilnych. Wdrożenie robotyki (od 2020 r.): Roboty przemysłowe, logistyczne i usługowe przyjęły architekturę 48 V, aby osiągnąć wyższą wydajność, mniejszą wagę i bardziej kompaktowe konstrukcje. Inauguracyjny rok robotyki humanoidalnej (2024): Wiodący producenci, w tym Optimus firmy Tesla i IRON firmy XPeng, wdrożyli architekturę baterii 48 V, ustanawiając ją nowym punktem odniesienia dla zaawansowanych platform robotyki mobilnej. Architektura 48 V stanowi fundament, na którym roboty mogą osiągnąć „kompaktowe rozmiary, wydłużony czas pracy baterii i inteligentną interakcję”. Dlaczego GaN jest preferowanym rozwiązaniem napędu silnika? (Główne zalety) Układy GaN (azotek galu), dzięki swoim podstawowym zaletom w postaci niskich strat i wysokiej gęstości mocy, pokonały ograniczenia tradycyjnych urządzeń opartych na krzemie, stając się kluczowym kierunkiem rozwoju napędów silników średniego i niskiego napięcia. Podstawowe zalety układów GaN obejmują: Niskie straty przełączania: zerowa charakterystyka odzyskiwania wstecznego, brak prądu ogonowego, niskie straty przełączania kondensatora, zoptymalizowane straty nakładania się napięcia i prądu, znacznie zmniejszające całkowite straty systemu. Możliwość adaptacji do wysokich częstotliwości: obsługuje wyższą częstotliwość PWM (znacznie przekraczającą zakres 6-16 kHz urządzeń opartych na krzemie). Zwiększenie częstotliwości skutkuje minimalnym wzrostem strat mocy, skutecznie redukując tętnienia prądu silnika i momentu obrotowego, jednocześnie zwiększając precyzję sterowania. Wysoka gęstość mocy: umożliwia mniejszym elementom pasywnym (cewkom indukcyjnym i kondensatorom) osiągnięcie wyższego prądu wyjściowego w tych samych warunkach, obsługując większe obciążenia. Odporność na trudne warunki i szybka reakcja: Charakteryzuje się niskim wzrostem temperatury, doskonałą odpornością termiczną, szybką reakcją dynamiczną i możliwością adaptacji do złożonych warunków pracy. Porównanie podstawowych parametrów sterowników silników na bazie GaN i krzemu (IGBT/MOSFET) współczynnik kontrastu napęd silnika na bazie GaN napęd silnika na bazie krzemu (IGBT/MOSFET) I. Podstawowe charakterystyki materiałów przerwa energetyczna 3,4 eV (szeroka przerwa energetyczna, odporność na wysoką temperaturę i wysokie ciśnienie) 1,12 eV (wąska przerwa energetyczna, niska granica tolerancji) przewodność cieplna Około trzy razy większa niż krzemu (wysoka przewodność cieplna) Wartość odniesienia (około 150 W/(m·K), przy słabej przewodności) prędkość nasycenia elektronów 2,8×10⁷ cm/s (obsługiwane przełączanie wysokiej częstotliwości) Około 1×10^7 cm/s (ograniczona wydajność wysokiej częstotliwości) II. Maksymalna częstotliwość przełączania przełącznika Obsługuje poziom MHz (zwykle 100 kHz+; w niektórych scenariuszach osiąga MHz) Znamionowy na 20 kHz, ale zwykle działa w zakresie 6–16 kHz (praca na wysokiej częstotliwości powoduje znaczną utratę mocy) Ładunek odzyskiwania wstecznego Zero (brak strat odzyskiwania wstecznego, obsługuje wysokie przełączanie di/dt/dv/dt) IGBT wymaga diod równoległych, które nadal powodują straty odzyskiwania wstecznego; dioda wewnętrzna MOSFET ma wysoki czas martwy Qrr. Minimum 14 ns (zmniejsza harmoniczne momentu obrotowego i wibracje) 100–500 ns (może powodować nieciągłość prądu, prowadzącą do harmonicznej momentu obrotowego szóstego rzędu) III. Charakterystyka strat Redukcja strat przełączania (w porównaniu z krzemem) Zmniejszenie trybu dyskretnego 39% (11,6 W w porównaniu z 19 W), zmniejszenie trybu łączonego 24,5% (12,3 W w porównaniu z 16,3 W) Wartość bazowa (wysoka częstotliwość powoduje wysoki współczynnik strat, ograniczając wydajność) zwiększenie częstotliwości przyrost strat Wzrost mocy wynosi tylko 0,7 W, gdy częstotliwość jest zwiększona z 20 kHz do 40 kHz, a przyrost strat jest zmniejszony o 831111111111. Moc wyjściowa wzrasta o 4,1 W, gdy moc wyjściowa jest zwiększona z 20 kWz do 40 kWz (przy znacznym wzroście strat wraz ze wzrostem częstotliwości). Rezystancja w stanie włączenia (RDS(on)) Na podstawie dwuwymiarowego gazu elektronowego (2DEG) jest znacznie niższa niż w przypadku urządzeń krzemowych o tych samych specyfikacjach. Rezystancja przewodzenia (RDS) tranzystora MOSFET wzrasta wraz z natężeniem prądu i temperaturą, podczas gdy tranzystor IGBT utrzymuje stałe napięcie nasycenia, ale wykazuje stratę prądu ogonowego. IV. Właściwości termiczne rezystancja cieplna urządzenia (Rth (is)) Od 0,5 K/W (układ typu flip-chip/CCP, krótka ścieżka termiczna) Od 1,5 do 2 K/W (tradycyjna obudowa o niskiej sprawności rozpraszania ciepła) Różnice w temperaturze złącza przy takim samym poborze mocy Niska temperatura obudowy (20–40°C) (szybkie przewodzenie ciepła, minimalna akumulacja ciepła) Temperatura jest zbyt wysoka i może spowodować wyzwolenie zabezpieczenia przed przegrzaniem Zapotrzebowanie na radiatory Urządzenia o mocy poniżej 200 W nie wymagają radiatora; rozwiązanie w obudowie zamkniętej 1 kW eliminuje potrzebę stosowania radiatora, gdy natężenie prądu jest niższe niż 18 A. Systemy średniej i niskiej mocy nadal wymagają radiatorów, podczas gdy moduły chłodzenia cieczą/zimnym powietrzem dużej mocy V. Cechy konstrukcyjne systemu Objętość pasywnych komponentów Zastąpienie kondensatora elektrolitycznego 330 μF kondensatorem ceramicznym 22 μF zmniejsza rozmiar cewki (obniżając wymagania pojemnościowo-indukcyjne przy wysokich częstotliwościach). Polegaj na kondensatorach elektrolitycznych i cewkach o dużej objętości (wymagających symulacji tętnienia prądu przy niskiej częstotliwości) Gęstość mocy (prąd wyjściowy) Rozwiązanie dyskretne zapewnia o 3,5 A wyższy efektywny stosunek wartości prądu (Si), jednocześnie obsługując większą obciążalność przy identycznym wzroście temperatury. Wartość odniesienia (wzrost prądu ograniczony przez straty mocy i rozpraszanie ciepła) zakłócenia elektromagnetyczne Wysoka integracja (np. uszczelnienie półmostkowe), umożliwiająca wewnętrzne osadzenie silnika w celu zmniejszenia długości kabla i zminimalizowania EMI. Dyskretny układ, długa długość kabla, silne promieniowanie EMI przy wysokiej częstotliwości VI. NIEZAWODNOŚĆ tolerancja temperatury Tolerancja temperatury jest znacznie lepsza niż w przypadku urządzeń na bazie krzemu (stabilizacja pracy przy dużym obciążeniu). Niska tolerancja temperatury, skrócona żywotność przy wysokiej temperaturze żywotność urządzenia (model Arrheniusa). Żywotność podwaja się przy każdym spadku temperatury złącza o 10°C (niższa temperatura złącza wydłuża żywotność). Wysoka temperatura obudowy i stosunkowo krótka żywotność. Średni czas między awariami (MTBF) Wyższy (niskie straty + niskie naprężenie cieplne, zmniejszające ryzyko awarii). Niższy (wyższe naprężenie cieplne i prawdopodobieństwo awarii z powodu zużycia). Typowi producenci i rozwiązania GaN TI DRV7308 Zintegrowany przedsterownik GaN FET z modulacją trójfazową i możliwością sterowania zorientowanego polowo. Obudowa QFN o wymiarach 12 mm x 12 mm, z wydajnością ponad 99% w zastosowaniach napędu silników 250 W, eliminująca potrzebę stosowania radiatora. Rozwiązanie niskonapięciowe Innosense (wejście 48 V–60 V, kompatybilne z silnikami klasy 1 kW). Schemat dyskretny (INNDMD48V25A1): 6 INN100EA035A + 3 INS2003FQ, całkowita strata 11,6 W (schemat krzemowy 19 W) przy 40 kHz/20 A, a wzrost temperatury wynosi tylko 10°C przy zwiększeniu częstotliwości do 40 kHz. Schemat hermetyzacji (INNDMD48V22A1): 3 ISG3204LA, półmostek galu (GaN), całkowita strata 12,3 W (schemat krzemowy 16,3 W) przy 40 kHz/20 A, radiator nie jest wymagany poniżej 18 A. Firmy takie jak Texas Instruments (TI), Infineon, Innosense, EPC i Nanoware aktywnie pracują nad zastosowaniem azotku galu (GaN) w robotach humanoidalnych, w szczególności w układach napędowych.