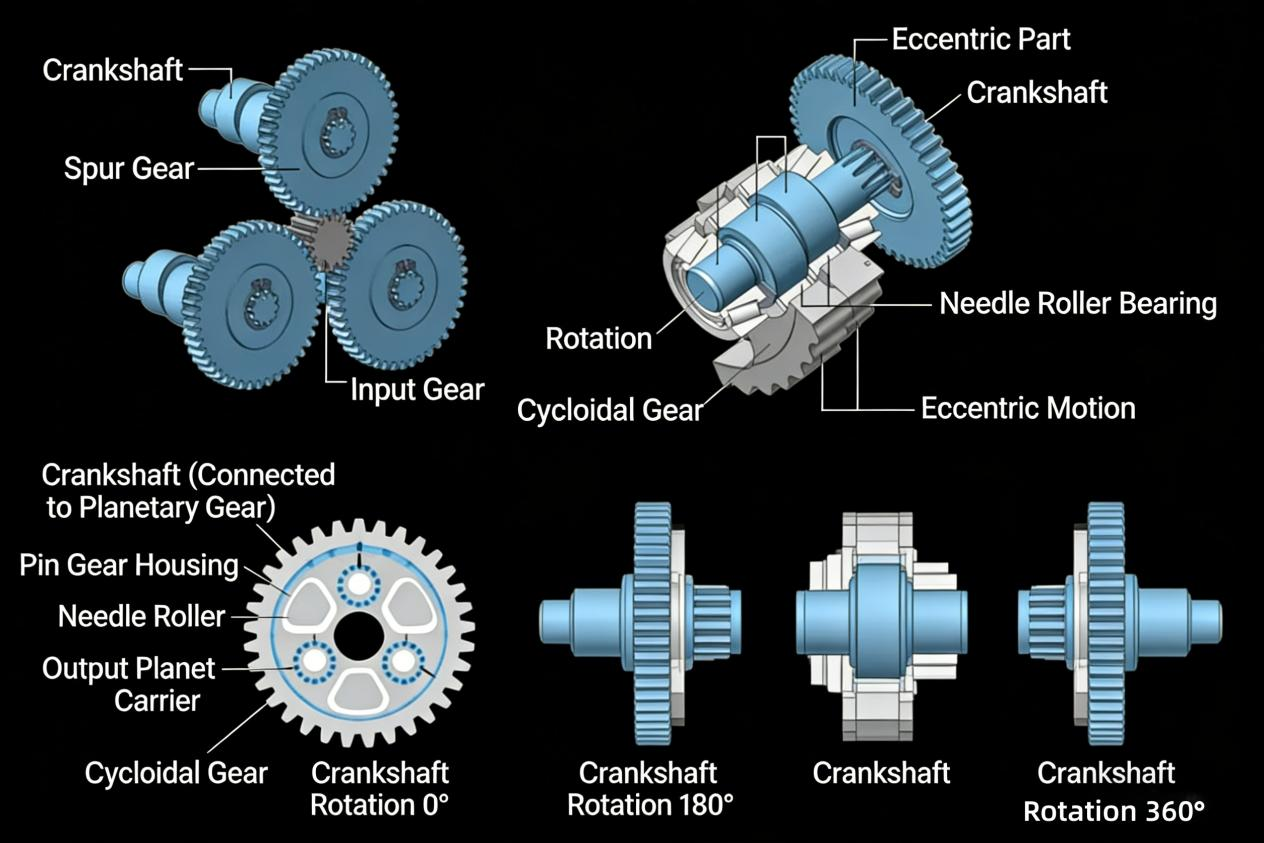

1 Principio de funcionamiento y clasificación principal del reductor En los sistemas de transmisión mecánica, un reductor funciona como un dispositivo intermedio crítico que conecta la fuente de energía y el actuador. Su mecanismo principal implica la reducción de engranajes y la amplificación del par mediante transmisión mecánica. Específicamente, el reductor emplea un sistema de engranajes donde el eje de entrada (con menos dientes) engrana con el engranaje más grande del eje de salida, desacelerando efectivamente la fuerza de rotación de alta velocidad del motor primario mientras aumenta el par de salida. Como resultado, los reductores se utilizan ampliamente en equipos de transmisión de baja velocidad y alto par y se consideran un factor clave que influye en el rendimiento robótico. Los reductores vienen en diversos tipos y modelos para satisfacer las diversas necesidades de transmisión de potencia en las industrias. Se pueden clasificar de múltiples maneras. Según la precisión del control, los reductores se clasifican en reductores de propósito general y reductores de precisión. Los reductores de propósito general ofrecen menor precisión de control, pero son suficientes para la transmisión de potencia básica en maquinaria general. Los reductores de precisión, por otro lado, se caracterizan por su alta exactitud, larga vida útil, mínima holgura y una fiabilidad superior, lo que los hace ideales para aplicaciones de control de alta precisión en robótica industrial, robótica colaborativa, automatización industrial y otros campos de fabricación avanzada. Los reductores de precisión, principalmente los reductores RV y los reductores armónicos, son componentes esenciales en la fabricación de equipos de alta gama, como la robótica, y representan aproximadamente el 35% del coste total de un robot industrial. Estos reductores se utilizan ampliamente en aplicaciones de control de alta precisión, como robots industriales, robots colaborativos y automatización industrial, donde se enfrentan a importantes barreras técnicas. En concreto, los reductores armónicos están diseñados para aplicaciones ligeras y de baja carga, mientras que los reductores RV están optimizados para escenarios de carga media a alta que requieren un alto par y rigidez. Estos últimos exigen tecnología más avanzada, presentan mayores retos de producción y montaje, y tienen una menor tasa de producción nacional. Actualmente, la japonesa Nabtesco mantiene una posición de liderazgo en este mercado global. Debido a sus características técnicas distintivas en los principios de transmisión y diseños estructurales, estos dos sistemas demuestran ventajas complementarias en productos posteriores y dominios de aplicación, atendiendo diversos escenarios e industrias de uso final. Una comparación concreta en robótica industrial es la siguiente: proyecto Reductor armónico desacelerador RV Principio de transmisión y estructura de desaceleración El reductor está compuesto por la transmisión planetaria evolvente de primera etapa y la transmisión planetaria cicloidal de segunda etapa. Se utilizan al menos dos ejes excéntricos para conectar el reductor de segunda etapa. El piñón y el engranaje cicloidal están hechos de piezas fundidas sólidas y de acero. El sistema está compuesto por tres partes principales: la rueda flexible, la rueda rígida y el generador de ondas. Es simple y compacto, y el material, el volumen y el peso son menores que los del reductor RV. características de rendimiento Gran volumen, alta capacidad de carga (la carga de torque admisible puede alcanzar 28,000 N·m), alta rigidez; pero al mismo tiempo, el producto utiliza una estructura de sobreposicionamiento relativamente compleja, el proceso de fabricación y el control de costos son más difíciles El volumen es pequeño y la carga es baja (la carga de torque admisible es de hasta 1,500 N·m), pero el engranaje clave es un elemento flexible, y su rendimiento se reduce gradualmente bajo deformación repetida, y la capacidad de carga y la vida útil del producto son limitadas. capacidad de carga y vida útil El producto puede lograr un mayor torque del producto y capacidad anti-impacto, rigidez de vuelco torsional, mayor resistencia a la fatiga, vida útil de precisión más larga, alta precisión de movimiento. La transmisión de engranajes flexibles tiene baja vida útil por fatiga y débil resistencia a la torsión. articulación sinovial Es más adecuado para articulaciones de gran torque y carga pesada como base de robot, cintura y parte superior del brazo. Generalmente se utiliza para posiciones de carga ligera como antebrazo, muñeca y mano. Uso real Los reductores RV se utilizan principalmente para cargas superiores a 20 kg, mientras que los reductores armónicos RV se recomiendan para cargas entre 6 kg y 20 kg. Para cargas inferiores a 6 kg, se suelen utilizar reductores armónicos. Áreas de aplicación de terminales principales El campo de los robots de servicio mediano y pesado, representado por industrias como la automotriz, fotovoltaica, soldadura, doblado, rociado, paletizado, procesamiento de metales, transporte y terminales portuarias. Las industrias de electrónica 3C, semiconductores, alimentos, moldeo por inyección, molde y médica tienen una gran demanda de robots de servicio ligero. .2 Principio de funcionamiento y características del reductor RV Como se define en GB/T 34897-2017 “Cojinetes de precisión para reductores RV en robots industriales con cojinetes”, un reductor RV es un mecanismo de transmisión que comprende un reductor de engranajes planetarios como etapa delantera y un reductor de rueda dentada cicloidal como etapa trasera. Presenta una alta relación de transmisión y capacidad de autobloqueo en condiciones específicas. El reductor RV, desarrollado a partir de la transmisión planetaria de torsión de pasador tradicional, presenta un sistema de reducción de doble etapa que comprende un reductor de engranajes planetarios como etapa delantera y un reductor de rueda dentada cicloidal como etapa trasera, con al menos dos ejes excéntricos que conectan las dos etapas. Su carcasa y rueda dentada cicloidal están sólidamente acoplados mediante piezas fundidas y componentes de acero, formando un tren de engranajes diferencial cerrado. Esta innovación no solo supera las limitaciones de las transmisiones de rueda dentada cicloidal convencionales, sino que también ofrece una gama de ventajas que incluyen alta precisión (con una holgura entre dientes inferior a 1 minuto de arco), rigidez excepcional, durabilidad superior, alta densidad de salida (compacta pero potente), una amplia relación de reducción de velocidad y mínima vibración. El proceso de transmisión de movimiento del reductor RV funciona de la siguiente manera: la rotación del servomotor se transmite a los engranajes planetarios a través del engranaje de entrada. Según la relación de transmisión entre el engranaje de entrada y los engranajes planetarios, la velocidad se reduce correspondientemente (reducción de primera etapa). El cigüeñal está conectado directamente a los engranajes planetarios, manteniendo la misma velocidad de rotación. Dos engranajes cicloidales están instalados entre la sección excéntrica del cigüeñal y los rodamientos de agujas. Cuando el cigüeñal gira, los engranajes cicloidales montados en la sección excéntrica también realizan un movimiento excéntrico alrededor del eje de entrada. Por otro lado, la carcasa de agujas contiene agujas distribuidas uniformemente a intervalos regulares, con un rodillo adicional por engranaje cicloidal. Al completar el cigüeñal una vuelta completa, los engranajes cicloidales engranan con las agujas, realizando un movimiento excéntrico. Durante este proceso, el portasatélites de salida gira la distancia de un diente en sentido contrario a la rotación del cigüeñal. Esta rotación se transmite al eje de la unidad reductora de segunda etapa (reducción de segunda etapa). La relación de reducción total es el producto de las relaciones de reducción de la primera y la segunda etapa.