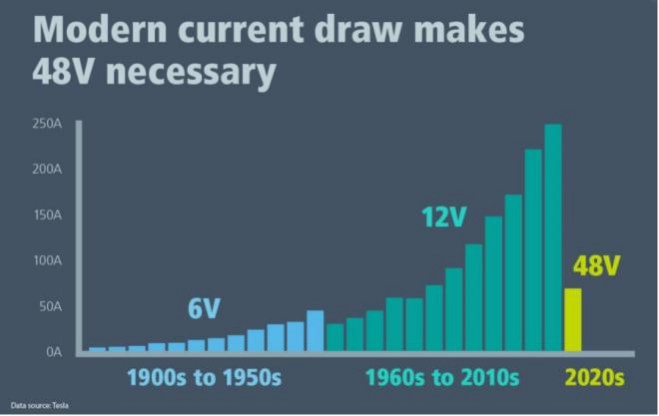

¿Por qué la arquitectura de 48 V? (Beneficios clave) El principio básico de la arquitectura de 48 V es "aumentar el voltaje mientras se mantiene la potencia de salida para reducir la corriente", lo que ofrece una serie de ventajas clave: 1. Alta eficiencia, baja pérdida: Según la fórmula de potencia de CC P = V × I, cuando la potencia permanece constante, el voltaje se cuadruplica (de 12 V a 48 V), mientras que la corriente disminuye a un cuarto de su valor original. Según la ley de Joule, la pérdida de calor en un cable (P_loss = I² × R) es proporcional al cuadrado de la corriente. Cuando la corriente se reduce a un cuarto, la pérdida de línea disminuye a un dieciseisavo del original, lo que mejora significativamente la eficiencia energética. Ligero y de bajo costo: Las corrientes más pequeñas significan que se pueden usar cables más delgados (con áreas de sección transversal más pequeñas). Esto reduce directamente el peso de los cables del sistema y los costos de material, lo cual es crucial para campos sensibles al peso como la automoción y la robótica. 3. Alta densidad de potencia: Para dispositivos robóticos, motores más pequeños y cables más delgados permiten diseños de unión más compactos y ligeros, mejorando tanto la flexibilidad como la integración. Seguridad y herencia: 48 V sirve como el voltaje máximo seguro en aplicaciones típicas, eliminando la necesidad de estrictas medidas de seguridad eléctrica y, por lo tanto, reduciendo la complejidad y los costos del sistema. Es una evolución natural de los sistemas de bajo voltaje existentes (12 V/24 V), manteniendo la continuidad técnica (con baterías de plomo-ácido clasificadas en múltiplos de 6 V). Revisión del historial de desarrollo de la arquitectura de 48 V Línea de desarrollo: desde la satisfacción de las necesidades básicas hasta la búsqueda de la máxima eficiencia, campo de aplicación desde instalaciones fijas hasta plataformas móviles. Estándares tempranos (principios del siglo XX): 48 V CC se convirtió en el voltaje estándar para las centrales telefónicas fijas, sentando las bases para las redes de telecomunicaciones modernas. La evolución de la industria automotriz: Era de 6 V: Tres baterías de plomo-ácido de 2 V conectadas en serie, que fue el estándar inicial. Era de 12 V: Con la proliferación de sistemas eléctricos en vehículos y la creciente demanda de energía, la configuración evolucionó a seis baterías conectadas en serie (6 V × 2). Era de 24 V: Los vehículos comerciales, debido a sus altas demandas de energía, adoptan una configuración de batería en serie de 12 celdas (12 V × 2) para reducir la corriente y mejorar la eficiencia. Revolución del centro de datos (circa 2016): Liderada por Google y el Open Compute Project (OCP), esta iniciativa abordó el consumo masivo de energía de los servidores mediante la implementación de una distribución de energía de 48 V, lo que redujo significativamente el desperdicio de energía y los costos operativos. Avance automotriz (2023-2024): El Cybertruck de Tesla se convirtió en el primer vehículo de producción en adoptar completamente un tren motriz de 48 V, reemplazando el sistema de 12 V de décadas de antigüedad y demostrando su inmenso potencial en plataformas móviles. Adopción de robótica (desde 2020): Los robots industriales, logísticos y de servicio han adoptado la arquitectura de 48 V para lograr una mayor eficiencia, un peso más ligero y diseños más compactos. El año inaugural de la robótica humanoide (2024): Fabricantes líderes como Optimus de Tesla e IRON de XPeng han adoptado la arquitectura de batería de 48 V, estableciéndola como el nuevo referente para plataformas avanzadas de robótica móvil. Esta arquitectura es la piedra angular fundamental para que los robots alcancen un tamaño compacto, una mayor duración de la batería y una interacción inteligente. ¿Por qué GaN es la solución preferida para el control de motores? (Ventajas clave) Los chips de GaN (nitruro de galio), con sus ventajas clave de baja pérdida y alta densidad de potencia, han superado las limitaciones de los dispositivos tradicionales basados en silicio, emergiendo como la dirección clave de desarrollo para los controladores de motores de media y baja tensión. Las principales ventajas de los chips de GaN incluyen: Baja pérdida de conmutación: Característica de recuperación inversa cero, sin corriente de cola, baja pérdida de conmutación del condensador, pérdida de superposición optimizada de tensión-corriente, reducción significativa de la pérdida total del sistema. Adaptabilidad a alta frecuencia: Admite una frecuencia PWM más alta (superando ampliamente el rango de 6-16 kHz de los dispositivos basados en silicio). El aumento de frecuencia minimiza la pérdida de potencia, lo que reduce eficazmente la ondulación de corriente y de par del motor, a la vez que mejora la precisión del control. Alta densidad de potencia: Permite que componentes pasivos más pequeños (inductores y condensadores) alcancen una mayor corriente de salida en las mismas condiciones, soportando cargas mayores. Entornos exigentes y respuesta rápida: Ofrece bajo aumento de temperatura, excelente resistencia térmica, rápida respuesta dinámica y adaptabilidad a condiciones de funcionamiento complejas. Comparación de parámetros básicos de controladores de motor basados en GaN y Si (IGBT/MOSFET) relación de contraste Controlador de motor basado en GaN Controlador de motor basado en Si (IGBT/MOSFET) I. Características básicas de los materiales brecha de energía 3,4 eV (banda prohibida amplia, resistente a alta temperatura y alta presión) 1,12 eV (banda prohibida estrecha, límite de tolerancia bajo) conductividad térmica Aproximadamente tres veces la del silicio (alta conductividad térmica) Valor de referencia (aproximadamente 150 W/(m·K), con conductividad débil) velocidad de saturación de electrones 2,8 × 10⁷ cm/s (conmutación de alta frecuencia compatible) Aproximadamente 1 × 10^7 cm/s (rendimiento de alta frecuencia limitado) II. Rendimiento del interruptor Frecuencia máxima de conmutación Admite nivel de MHz (normalmente 100 kHz+; algunos escenarios alcanzan MHz) Nominal de 20 kHz, pero normalmente funciona entre 6 y 16 kHz (la operación de alta frecuencia provoca una pérdida de potencia significativa) Carga de recuperación inversa Cero (sin pérdida de recuperación inversa, admite conmutación di/dt/dv/dt alta) IGBT requiere diodos en paralelo, que aún incurren en pérdida de recuperación inversa; el diodo del cuerpo del MOSFET tiene un Qrr alto. Tiempo muerto Mínimo 14 ns (reduce los armónicos de torsión y la vibración) 100-500 ns (puede causar discontinuidad de corriente, lo que lleva a un armónico de torsión de sexto orden) III. Características de pérdida Reducción de pérdida de conmutación (en comparación con el silicio) Régimen discreto reducido 39% (11,6 W frente a 19 W), régimen combinado reducido 24,5% (12,3 W frente a 16,3 W) Valor base (alta frecuencia causa alta relación de pérdida, limitando la eficiencia) incremento de pérdida de mejora de frecuencia El aumento de potencia es de solo 0,7 W cuando la frecuencia aumenta de 20 kHz a 40 kHz, con el incremento de pérdida reducido en 83%. La potencia de salida aumenta en 4,1 W cuando la potencia de salida aumenta de 20 kWz a 40 kWz (con pérdida que aumenta significativamente a medida que aumenta la frecuencia). Resistencia de encendido (RDS(on)) Basado en gas de electrones bidimensional (2DEG), es mucho menor que los dispositivos de silicio con las mismas especificaciones. La resistencia de encendido (RDS) del MOSFET aumenta con la corriente y la temperatura, mientras que el IGBT mantiene un voltaje de saturación constante pero exhibe pérdida de corriente de cola. IV. Propiedades térmicas resistencia térmica del dispositivo (Rth (is)) Tan bajo como 0,5 K/W (flip-chip/CCP, camino térmico corto) 1,5-2 K/W (paquete tradicional con baja eficiencia de disipación de calor) Diferencias en la temperatura de la unión con el mismo consumo de energía Baja temperatura corporal (20-40 ℃) (conducción de calor rápida, acumulación de calor mínima) La temperatura es demasiado alta y puede activar la protección contra sobrecalentamiento Demanda de disipadores de calor No se requiere disipador de calor para dispositivos por debajo de 200 W; la solución de paquete sellado de 1 kW elimina la necesidad de un disipador de calor cuando la corriente es inferior a 18 A. Los sistemas de potencia media y baja aún requieren disipadores de calor, mientras que los módulos de refrigeración de aire/líquido frío a gran escala y alta potencia V. Características de diseño del sistema Volumen de componentes pasivos Reemplazar el condensador electrolítico de 330 μF por un condensador cerámico de 22 μF reduce el tamaño del inductor (lo que reduce los requisitos capacitivos-inductivos a altas frecuencias). Confíe en inductores y condensadores electrolíticos de gran volumen (que requieren simulación de rizado de corriente a baja frecuencia) Densidad de potencia (corriente de salida) La solución discreta ofrece una relación de valor de corriente efectiva (Si) 3,5 A más alta al tiempo que admite una mayor capacidad de carga con un aumento de temperatura idéntico. Valor de referencia (aumento de corriente limitado por la pérdida de potencia y la disipación de calor) interferencia electromagnética Alta integración (p. ej., medio puente sellado), que permite la integración interna del motor para reducir la longitud del cable y minimizar la EMI. Diseño discreto, cable largo, fuerte radiación EMI a alta frecuencia VI. CONFIABILIDAD tolerancia a la temperatura La tolerancia a la temperatura es muy superior a la de los dispositivos basados en Si (operación estabilizadora bajo carga alta) Tolerancia a baja temperatura, vida útil acortada a alta temperatura vida útil del dispositivo (modelo Arrhenius) La vida se duplica por cada caída de 10 ℃ en la temperatura de la unión (una temperatura de unión más baja prolonga la vida útil) Alta temperatura corporal y vida útil relativamente corta Tiempo medio entre fallos (MTBF) Más alto (baja pérdida + bajo estrés térmico, lo que reduce el riesgo de fallo) Más bajo (mayor estrés térmico y probabilidad de fallo debido al desgaste) Fabricantes y soluciones típicos de GaN TI DRV7308 Precontrolador FET de GaN integrado con modulación trifásica y capacidad de control orientado al campo. Paquete QFN de 12 mm × 12 mm, con una eficiencia superior al 99% en aplicaciones de accionamiento de motor de 250 W, lo que elimina la necesidad de un disipador de calor. Solución de bajo voltaje Innosense (entrada de 48 V-60 V, compatible con motores de 1 kW). Esquema discreto (INNDMD48V25A1): 6 INN100EA035A + 3 INS2003FQ; la pérdida total es de 11,6 W (esquema de Si: 19 W) a 40 kHz/20 A, y el aumento de temperatura es de solo 10 ℃ cuando la frecuencia se incrementa a 40 kHz. Esquema de encapsulado (INNDMD48V22A1): 3 encapsulados de GaN de medio puente ISG3204LA; la pérdida total es de 12,3 W (esquema de Si: 16,3 W) a 40 kHz/20 A; no se necesita radiador por debajo de 18 A. Empresas como Texas Instruments (TI), Infineon, Innosense, EPC y Nanoware están desarrollando activamente aplicaciones de nitruro de galio (GaN) en robots humanoides, en particular para sistemas de accionamiento de motores.