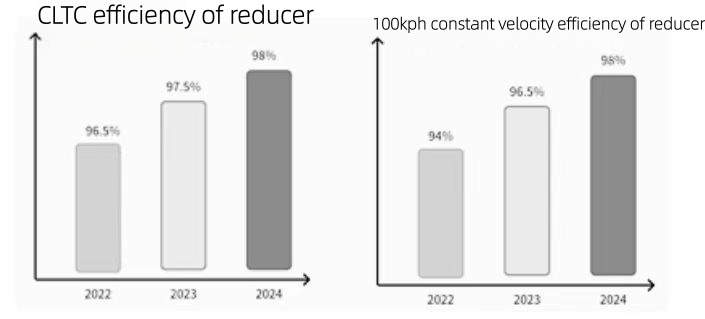

Das elektrische Antriebssystem entwickelt sich in Richtung kompakter Bauweise, geringen Gewichts, hoher Effizienz und geringer Geräuschentwicklung. Dies ermöglicht mehr Platz, höhere Reichweite und einen höheren Fahrkomfort. ▶ Entwicklungsrichtung: Die Koaxial-Planetengetriebetechnologie entspricht den Entwicklungszielen elektrischer Antriebssysteme und etabliert sich als Haupttrend für zukünftige elektrische Antriebssysteme, insbesondere bei Produkten mit hohem Drehmoment. Um Nutzern ein optimales Fahrerlebnis zu bieten, werden Planetengetriebe den Markt zunehmend dominieren. Sowohl inländische OEMs als auch Tier-1-Zulieferer investieren aktiv in die Entwicklung dieser Technologie. Kernkomponenten und -prozesse von Planetengetrieben, wie z. B. Zahnkränze, Planetengetriebemechanismen, Planetenträger-Stanzung und Schweißen, weisen ein signifikantes Wachstumspotenzial auf. Um den Anforderungen der Nutzer an optimales Handling und vielseitige Leistungsabgabe in verschiedenen Szenarien gerecht zu werden, werden verteilte elektrische Antriebssysteme (einschließlich zentral integrierter verteilter Antriebe, radseitiger Antriebe und Nabenmotoren) zusammen mit Mehrganggetrieben in Spezialanwendungen eingesetzt. Dies verbessert das Fahrerlebnis unter verschiedenen Betriebsbedingungen und in unterschiedlichen Umgebungen deutlich. Die meisten elektrischen Antriebssysteme mit geringem Drehmoment nutzen weiterhin Parallelwellengetriebe, um ein optimales Kosten-Nutzen-Verhältnis für Endanwender zu gewährleisten. ▶ Lieferkette und Kooperationsmodell: Da China den Fokus auf die Elektromobilität legt, sind die anfänglichen technischen Hürden und die Investitionsschwellen für die Industrialisierung elektrischer Antriebssysteme im Vergleich zur traditionellen Getriebeindustrie niedriger. Dies fördert die kontinuierliche Entwicklung der chinesischen Elektroantriebsbranche für neue Energien. Aus der anfänglichen Dominanz der Lieferkette hat sich schrittweise ein zweigleisiger Ansatz entwickelt, der die Lieferkette mit der Eigenentwicklung und -fertigung von OEM-Systemen kombiniert. Mit zunehmendem Wettbewerb und steigendem Integrationsgrad elektrischer Antriebssysteme wird die zukünftige Lieferkette enger mit den OEMs verzahnt sein, mit klarer Arbeitsteilung, um langfristige Marktstabilität zu sichern. Trends und Ziele für hocheffiziente Getriebesysteme: Mit der kontinuierlichen Verbesserung der Effizienzziele werden Technologien wie hochpräzise Wellenverzahnung, reibungsarme Lager, verlustarme Wellenanordnungen, Trockenölwannensysteme mit aktiver Schmierung und Schmierstoffe mit extrem niedriger Viskosität zunehmend eingesetzt. In Verbindung mit der weitverbreiteten Verwendung von koaxialen Planetengetrieben wird erwartet, dass das CLTC-Effizienzziel für Getriebesysteme bis 2024 den Wert von 98% übertreffen wird. Zukünftige Effizienzsteigerungen werden über isolierte Verbesserungen einzelner Komponenten oder Baugruppen hinausgehen und sich stattdessen auf die Optimierung des gesamten Systems und integrierte Multi-Strategie-Anwendungen konzentrieren. Die Effizienzkennzahlen werden detaillierter, da Automobilhersteller nun realitätsnahe Leistungskennzahlen wie den stationären Bereich bei 100 km/h und 120 km/h – über den herkömmlichen CLTC-Benchmark (China Light-Duty Test Cycle) hinaus – priorisieren, um besser auf die täglichen Fahrbedürfnisse der Nutzer einzugehen. Abbildung 3 Wirkungsgrade von Getrieben in der Elektroantriebsindustrie in den letzten drei Jahren. Der Trend und die Ziele des Leichtbaus. Von 2027 bis 2030 wird erwartet, dass Planetengetriebe in Hochleistungs- und Hochdrehmoment-Elektroantriebssystemen weit verbreitet eingesetzt werden, wodurch das Gewicht im Vergleich zu den aktuellen Standards um 30% bis 40% reduziert wird. Durch Fortschritte bei neuen Werkstoffen (z. B. Gehäuse aus Magnesium-Aluminium-Legierung) und Fertigungsprozessen (wie dem Verschweißen von Differentialbolzen anstelle von Schrauben und dem Stanzen von Differentialgehäusen im Druckgussverfahren) wird eine weitere Gewichtsreduzierung des Antriebssystems um 5% kg prognostiziert. Zeit 2027–2030 Drehmomentabgabe <3000 Nm 3000–4000 Nm 4000–5000 Nm Gewicht (Trockengewicht) <15 kg 15–18 kg 18–25 kg Tabelle 5 Zusammenhang zwischen Getriebegewicht und Drehmomentabgabe Trend und Ziel geräuscharmer Getriebesysteme Um den steigenden Komfortanforderungen der Nutzer gerecht zu werden, wurden die Anregungsoptimierung und die Pfadsimulationsfähigkeiten des Getriebesystems kontinuierlich verbessert, wobei die NVH-Ziele je nach Fahrzeugklasse variieren. Parallel zu den Fortschritten bei den Simulationstechniken hat sich der Fokus der NVH-Forschung auf nutzerkritische Fahrbedingungen verlagert. Der anfängliche Entwicklungsschwerpunkt hat sich von der NVH-Performance (Geräusch-, Vibrations- und Rauheitsverhalten) hin zu realen Fahrszenarien wie Teillastfahrten und stationärer Fahrt verlagert. NVH-Probleme sind systembedingte Herausforderungen. Mit steigenden Nutzeranforderungen entwickeln sich Lösungen für NVH-Probleme in elektrischen Antrieben von isolierten Korrekturen hin zu umfassenden Systemansätzen, die ein ausgewogenes Verhältnis von Kosten und Effizienz gewährleisten. Dazu gehören Strategien wie die Geräuschmaskierung für das Hintergrundgeräusch der Getriebestufe, die lokale akustische Gehäusekonstruktion und die frequenzspezifische Optimierung von Akustikmaterialien. Dank kontinuierlicher Fortschritte in der Fertigung von Getriebekomponenten sinkt der Geräuschpegel in Antriebssystemen stetig. Der Geräuschstandard für das Getriebesystem liegt bei einem durchschnittlichen Geräuschpegel in 1,5 m Entfernung; die prognostizierte Zielvorgabe ist in der folgenden Tabelle dargestellt. Geräuschentwicklung des Prüfstands bei halber Last und vollem Drehmoment (Zeitraum 2024–2027, 2027–2030): Einstiegsmodell: 70 dB(A), 68 dB(A); Mittelklasse- bis Oberklassemodelle: 65 dB(A), 60 dB(A). Tabelle 6: Durchschnittliche Geräuschentwicklung. Trends und Zielvorgaben für die räumlichen Abmessungen: Um den Anforderungen an mehr Innenraum und Plattformlayout des Antriebsstrangs gerecht zu werden, muss dieser kompakt und regelmäßig geformt sein. Daher entwickelt sich das Getriebe schrittweise von der Parallelwellen- zur Planetenkoaxialanordnung. Die Planetenanordnung bietet insbesondere in X-Richtung im Vergleich zu Parallelwellenkonfigurationen deutlich geringere räumliche Abmessungen. Bei gleicher Ausgangsleistung kann die X-Achsen-Konfiguration den Platzbedarf um ca. 40% reduzieren.