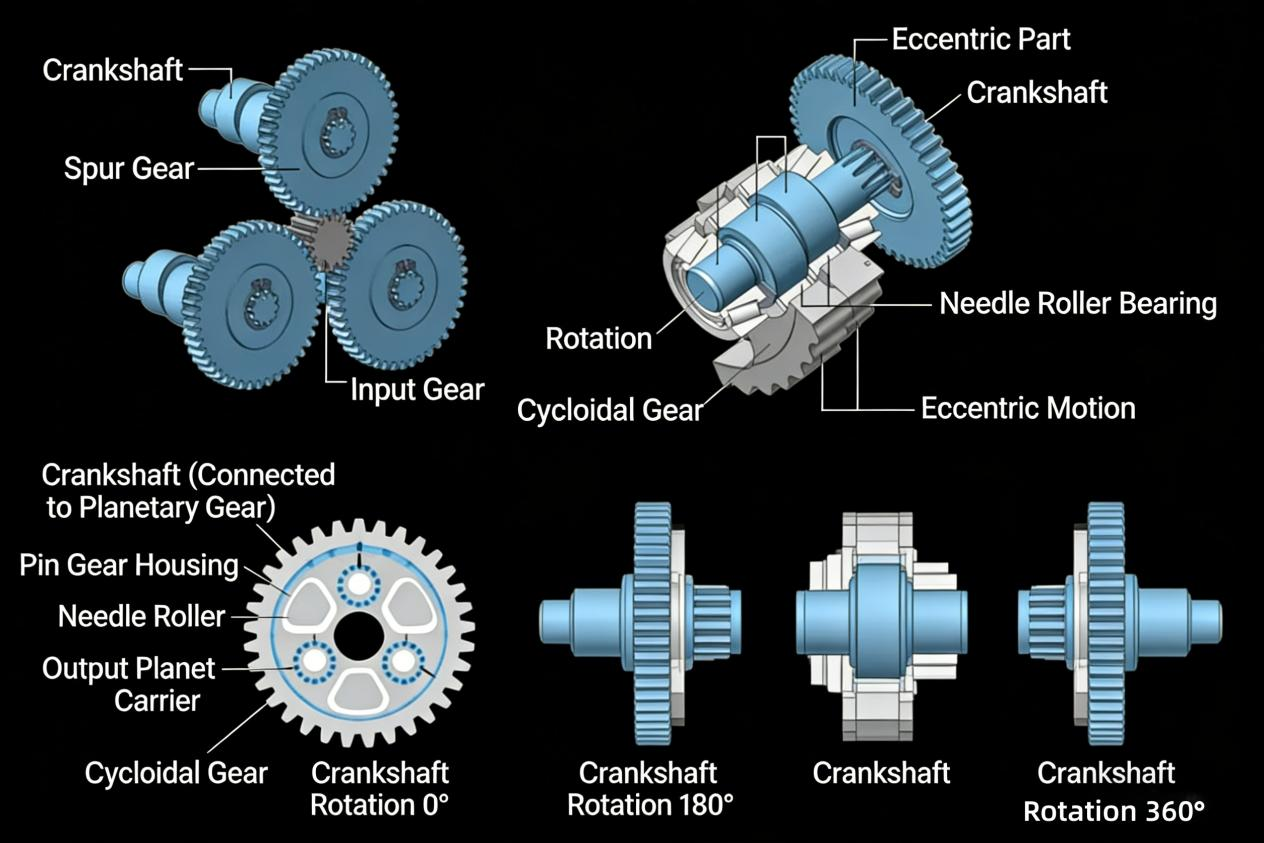

1. Funktionsprinzip und Hauptklassifizierung von Untersetzungsgetrieben In mechanischen Getriebesystemen fungiert ein Untersetzungsgetriebe als wichtiges Zwischenglied zwischen Antriebsquelle und Aktor. Sein Kernmechanismus besteht in der Getriebeuntersetzung und Drehmomentverstärkung durch mechanische Kraftübertragung. Konkret nutzt das Untersetzungsgetriebe ein Zahnradsystem, bei dem die Eingangswelle (mit weniger Zähnen) mit dem größeren Zahnrad der Ausgangswelle kämmt. Dadurch wird die hohe Drehzahl des Antriebsmotors effektiv reduziert und gleichzeitig das Ausgangsdrehmoment erhöht. Untersetzungsgetriebe werden daher häufig in langsam laufenden Getrieben mit hohem Drehmoment eingesetzt und gelten als Schlüsselfaktor für die Leistungsfähigkeit von Robotern. Untersetzungsgetriebe sind in verschiedenen Ausführungen und Modellen erhältlich, um den unterschiedlichen Anforderungen an die Kraftübertragung in verschiedenen Branchen gerecht zu werden. Sie lassen sich auf verschiedene Weise klassifizieren. Basierend auf der Regelgenauigkeit werden Untersetzungsgetriebe in Standard- und Präzisionsgetriebe unterteilt. Standardgetriebe bieten eine geringere Regelgenauigkeit, sind aber für die grundlegende Kraftübertragung in allgemeinen Maschinen ausreichend. Präzisionsgetriebe zeichnen sich durch hohe Genauigkeit, lange Lebensdauer, minimales Spiel und überragende Zuverlässigkeit aus und eignen sich daher ideal für hochpräzise Steuerungsanwendungen in der Industrierobotik, kollaborativen Robotik, industriellen Automatisierung und anderen fortschrittlichen Fertigungsbereichen. Präzisionsgetriebe, insbesondere RV-Getriebe und Harmonic-Reduziergetriebe, sind Kernkomponenten in der High-End-Anlagenfertigung, beispielsweise in der Robotik, und machen etwa 351 % der Gesamtkosten eines Industrieroboters aus. Diese Getriebe werden häufig in hochpräzisen Steuerungsanwendungen eingesetzt, darunter Industrieroboter, kollaborative Roboter und industrielle Automatisierung, wo sie jedoch hohen technischen Herausforderungen begegnen. Harmonic-Reduziergetriebe sind speziell für leichte Anwendungen mit geringer Last ausgelegt, während RV-Getriebe für mittlere bis hohe Lasten optimiert sind, die ein hohes Drehmoment und eine hohe Steifigkeit erfordern. Letztere erfordern fortschrittlichere Technologien, stellen größere Herausforderungen in Produktion und Montage dar und weisen eine geringere Produktionsrate im Inland auf. Derzeit ist das japanische Unternehmen Nabtesco führend auf diesem globalen Markt. Aufgrund ihrer unterschiedlichen technischen Merkmale in Übertragungsprinzipien und Konstruktionsdesigns weisen diese beiden Systeme komplementäre Vorteile in nachgelagerten Produkten und Anwendungsbereichen auf und eignen sich für vielfältige Szenarien und Endverbraucherbranchen. Ein konkreter Vergleich im Bereich der Industrierobotik sieht wie folgt aus: Projekt RV-Untersetzungsgetriebe mit harmonischem Getriebe. Übertragungsprinzip und Untersetzungsstruktur: Das Untersetzungsgetriebe besteht aus einem Evolventen-Planetengetriebe der ersten Stufe und einem Zykloiden-Planetengetriebe der zweiten Stufe. Mindestens zwei Exzenterwellen verbinden das Untersetzungsgetriebe der zweiten Stufe. Ritzel und Zykloidenrad sind aus Vollguss und Stahlteilen gefertigt. Das System besteht aus drei Kernkomponenten: dem flexiblen Rad, dem starren Rad und dem Wellengenerator. Es ist einfach und kompakt, und Materialaufwand, Volumen und Gewicht sind geringer als beim RV-Untersetzungsgetriebe. Leistungsmerkmale: Großes Volumen, hohe Belastbarkeit (zulässiges Drehmoment bis zu 28.000 Nm), hohe Steifigkeit. Gleichzeitig verwendet das Produkt jedoch eine relativ komplexe Überpositionierungsstruktur, was die Fertigung und Kostenkontrolle erschwert. Das Volumen ist gering und die Belastung niedrig (das zulässige Drehmoment beträgt bis zu 1.500 Nm), aber das Schlüsselzahnrad ist ein flexibles Element, dessen Leistungsfähigkeit sich unter wiederholter Verformung allmählich verringert, wodurch die Tragfähigkeit und Lebensdauer des Produkts begrenzt sind. Das Produkt kann ein höheres Produktdrehmoment und eine höhere Stoßfestigkeit, eine höhere Torsionssteifigkeit, eine höhere Dauerfestigkeit, eine längere Lebensdauer und eine hohe Bewegungsgenauigkeit erreichen. Die flexible Zahnradübertragung hat eine geringe Dauerfestigkeit und eine schwache Torsionsfestigkeit. Synovialgelenke eignen sich besser für Gelenke mit hohem Drehmoment und hoher Belastung wie Roboterbasis, Taille und Oberarm. Sie werden im Allgemeinen für Positionen mit geringer Belastung wie Unterarm, Handgelenk und Hand verwendet. Praktische Anwendung: RV-Reduziergetriebe werden hauptsächlich für Lasten über 20 kg verwendet, während RV-Harmonikgetriebe für Lasten zwischen 6 kg und 20 kg empfohlen werden. Für Lasten unter 6 kg werden typischerweise Harmonikgetriebe verwendet. Hauptanwendungsbereiche: Der Bereich der mittelschweren und schweren Roboter, vertreten durch Branchen wie die Automobilindustrie, Photovoltaik, Schweißen, Biegen, Spritzlackieren, Palettieren, Metallverarbeitung, Transport und Hafenterminals. Die 3C-Elektronik-, Halbleiter-, Lebensmittel-, Spritzguss-, Formenbau- und Medizintechnikbranche haben einen hohen Bedarf an leichten Robotern. 2 Funktionsprinzip und Eigenschaften des RV-Getriebes: Gemäß GB/T 34897-2017 „Präzisionslager für RV-Getriebe in Wälzlager-Industrierobotern“ ist ein RV-Getriebe ein Getriebemechanismus, bestehend aus einem Planetengetriebe als vorderer Stufe und einem Zykloiden-Stiftradgetriebe als hinterer Stufe. Es zeichnet sich durch ein hohes Übersetzungsverhältnis und Selbsthemmung unter bestimmten Bedingungen aus. Das RV-Getriebe, eine Weiterentwicklung des traditionellen Planetengetriebes mit Stiftdrehung, verfügt über ein zweistufiges Untersetzungssystem mit einem Planetengetriebe als vorderer Stufe und einem Zykloiden-Stiftradgetriebe als hinterer Stufe, die durch mindestens zwei Exzenterwellen verbunden sind. Das Gehäuse und das Zykloidenrad sind durch Guss- und Stahlkomponenten fest miteinander verbunden und bilden so ein geschlossenes Differenzialgetriebe. Diese Innovation überwindet nicht nur die Einschränkungen herkömmlicher Zykloidenradgetriebe, sondern bietet auch eine Reihe von Vorteilen, darunter hohe Präzision (mit einem Zahnspiel unter einer Bogenminute), außergewöhnliche Steifigkeit, überlegene Langlebigkeit, hohe Leistungsdichte (kompakt und dennoch leistungsstark), ein breites Untersetzungsverhältnis und minimale Vibrationen. Der Kraftübertragungsprozess des RV-Getriebes funktioniert wie folgt: Die Drehung des Servomotors wird über das Eingangszahnrad auf die Planetenräder übertragen. Entsprechend dem Übersetzungsverhältnis zwischen Eingangszahnrad und Planetenrädern wird die Drehzahl reduziert (erste Untersetzungsstufe). Die Kurbelwelle ist direkt mit den Planetenrädern verbunden und hält die Drehzahl konstant. Zwei Zykloidenräder sind zwischen dem Exzenter der Kurbelwelle und den Nadellagern montiert. Bei Drehung der Kurbelwelle führen die auf dem Exzenter montierten Zykloidenräder eine exzentrische Bewegung um die Eingangswelle aus. Das Nadellagergehäuse enthält gleichmäßig verteilte Nadelrollen, wobei pro Zykloidenrad eine zusätzliche Rolle vorhanden ist. Bei einer vollen Kurbelwellenumdrehung greifen die Zykloidenräder unter exzentrischer Bewegung in die Nadelrollen ein. Dabei dreht sich der Planetenradträger um einen Zahnabstand entgegen der Kurbelwellendrehrichtung. Diese Drehung wird auf die Welle des zweiten Untersetzungsgetriebes übertragen. Das Gesamtuntersetzungsverhältnis ergibt sich aus dem Produkt der Untersetzungsverhältnisse der ersten und zweiten Stufe.