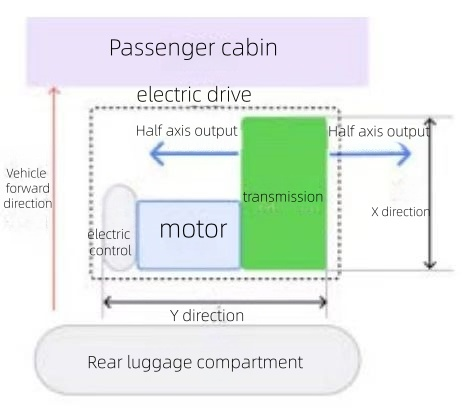

Als Kraftübertragungssystem in elektrischen Antrieben kann das Untersetzungsgetriebe die Drehzahl reduzieren und das Drehmoment erhöhen, um den üblichen Leistungsbedarf der Nutzer zu decken. Es besteht im Wesentlichen aus Getriebe, Lager, Differenzial, Gehäuse und weiterem Zubehör. Die wichtigsten Merkmale und Leistungsanforderungen sind Platzbedarf, Gewicht, Wirkungsgrad und NVH (Geräusch-, Vibrations- und Rauheitsverhalten). Aktuelle elektrische Antriebsuntersetzungsgetriebe zeichnen sich überwiegend durch eine einstufige, zweistufige Parallelwellenkonstruktion aus, die eine einfache Struktur und hohe Kosteneffizienz bietet und sich daher als Standardlösung etabliert hat. Da die Nutzer jedoch zunehmend mehr Platz und Reichweite in Fahrzeugen fordern, steigt der Druck auf die verschiedenen Subsysteme deutlich. Als kritische Komponente stehen elektrische Antriebsuntersetzungsgetriebe nun vor erheblichen Herausforderungen hinsichtlich Platzbedarf, Gewicht und Wirkungsgrad. Führende OEMs und internationale Antriebshersteller erforschen aktiv innovative Architekturen, wie beispielsweise Planetengetriebe. Derzeit finden sich Planetengetriebe in Serienproduktion vorwiegend in Fahrzeugen der Mittel- und Oberklasse internationaler Marken wie Audi e-tron, Jaguar Land Rover I-Pace und Lucid Air. In China werden ab 2024 zunächst nur die Marke Jike und ausgewählte Geely-Modelle diese Technologie einsetzen. Der Markt für Planetengetriebe in Pkw wird fast vollständig von globalen Konzernen wie Schaeffler und ZF dominiert. Chinesische Hersteller wie Xingqu bauen ihre Präsenz in diesem Bereich aktiv aus. Künftig wird erwartet, dass koaxiale Planetengetriebe insbesondere im mittleren und oberen Fahrzeugsegment deutlich an Bedeutung gewinnen. Die Anforderungen an hohe Kompaktheit von Getriebesystemen ▶ Aktuelle Situation: Als Schlüsselkomponente des Antriebsstrangs beeinflusst der elektrische Antrieb maßgeblich die Fahrzeugkonstruktion. Angesichts der steigenden Nachfrage der Verbraucher nach Innenraum und Kofferraum sowie der zunehmenden Plattformisierung von Fahrzeug und Antriebsstrang muss der Antriebsstrang eine hohe Anpassungsfähigkeit an die Fahrzeugkonstruktion aufweisen. Daher sind ein höherer Platzbedarf und eine größere Regelmäßigkeit des elektrischen Antriebs erforderlich. Wie die Abbildung unten zeigt, beeinflusst die Größe des Getriebesystems direkt die X-Richtung (Längsrichtung des Fahrzeugs) des elektrischen Antriebs und somit den verfügbaren Platz im Fahrzeug und im Kofferraum. Abbildung 1 Schematische Darstellung des Getriebesystems Quelle: Öffentliche Informationen Das aktuelle Getriebesystem verwendet überwiegend Parallelwellenkonfigurationen, wobei die Abmessungen der X-Achse direkt vom Abstand zwischen Eingangs- und Ausgangswelle abhängen. Die Industriestandards für die Abmessungen der X-Achse sind im Allgemeinen in der folgenden Tabelle aufgeführt. Obwohl Planetengetriebe derzeit einen geringen Marktanteil haben, wird ihre Nachfrage in Zukunft voraussichtlich deutlich steigen. Schaeffler, ein führender Anbieter von Planetengetrieben, hat Modelle mit X-Achsen-Abmessungen von 30% bis 40% entwickelt, die kleiner sind als bei herkömmlichen Parallelwellensystemen. Drehmomentausgang <3000 Nm 3000–4000 Nm 4000–5000 Nm X-Achsen-Abmessung <400 mm 400–600 mm 460–480 mm ▶ Herausforderung annehmen Das aktuelle Getriebesystem nutzt den Bauraum bis zum Äußersten aus. Durch die Verringerung des Achsabstands ergeben sich Risiken hinsichtlich der Zahn-Wellen-Belastbarkeit und des NVH-Verhaltens (Geräusche, Vibrationen und Rauheit). Der reduzierte Achsabstand schränkt die makroskopischen Parameter der Zahnräder ein, darunter Modulgrenzen, das Risiko von Zahnfußverbiegungen und die Anforderungen an die Zahnflankenfestigkeit. Darüber hinaus stellen die erhöhte Drehmomentantwort und die häufigen Anforderungen an die Bremsenergierückgewinnung in Elektrofahrzeugen höhere Anforderungen an die Festigkeit von Zahnrädern und Differenzialen. Optimierungen bei der Materialauswahl, den Wärmebehandlungsverfahren und den Oberflächenverfestigungstechniken sind erforderlich. Der Bedarf an leichten Getriebesystemen ▶ Aktuelle Situation: Für Elektrofahrzeuge, insbesondere für rein elektrische Modelle, ist die Reichweite ein zentrales Anliegen der Nutzer, wobei das Gewicht die Reichweite maßgeblich beeinflusst. Der elektrische Antrieb macht etwa 5%1 kg des Gesamtgewichts des Fahrzeugs aus, wobei das Getriebesystem etwa 50% kg des Gewichts des elektrischen Antriebs ausmacht. Da das Gewicht des Getriebesystems Kosten und Abmessungen direkt beeinflusst, ist ein geringes Gewicht auch für den elektrischen Antrieb eine entscheidende Anforderung. Parallelwellengetriebe dominieren derzeit den Markt mit über 95% Einheiten. Das Gewicht korreliert dabei mit dem Abtriebsdrehmoment (siehe Tabelle unten). Die Zhi Ji L7/L6-Serie zeichnet sich durch Gehäuse aus einer Magnesium-Aluminium-Legierung aus und ist damit 30% leichter als herkömmliche Aluminiumlegierungsgehäuse. Obwohl Planetengetriebe aktuell noch einen geringen Marktanteil haben, wird ein deutliches Nachfragewachstum prognostiziert. Als Pionier in der Planetengetriebetechnologie reduziert Schaeffler das Gewicht seiner Lösungen im Vergleich zu herkömmlichen Parallelwellengetrieben um 30% bis 40%. Drehmoment <3000 Nm 3000–4000 Nm 4000–5000 Nm Gewicht (Trockengewicht) <25 kg 25–30 kg 30–35 kg ▶ Herausforderung annehmen Um den Bedarf an leichten Getriebesystemen zu decken, werden Getriebe typischerweise durch Konstruktion und Materialauswahl optimiert. Die Strukturoptimierung reduziert zwar direkt den Materialverbrauch, birgt aber auch Risiken hinsichtlich Festigkeit und Zuverlässigkeit sowie NVH-Problemen (Geräusche, Vibrationen und Rauheit). Gehäuse aus Magnesium-Aluminium-Legierungen sind zwar kostengünstig, neigen jedoch zu Hochtemperaturkriechen und geringer Steifigkeit, was die NVH-Risiken weiter verschärft. Der Bedarf an effizienten Getrieben ▶ Aktuelle Situation Ein weiterer kritischer Faktor für die Reichweite von Fahrzeugen ist die Effizienz des Elektroantriebs. Über die CLTC-Standards (Chinas Prüf- und Zertifizierungssystem für neue Energiefahrzeuge) hinaus ist die Effizienz bei hohen Drehzahlen und konstanter Drehzahl zu einem zentralen Anliegen der Anwender geworden. Gängige Hochgeschwindigkeitsfahrten mit Geschwindigkeiten von 100 km/h und 120 km/h erfordern hocheffiziente Hochgeschwindigkeitsgetriebe mit geringem Drehmoment. Wichtige Faktoren sind die Getriebearchitektur, die Wellenanordnung, die Lagerwahl, die Zahnradpräzision, die Gehäusekonstruktion und die Wahl des Schmierstoffs. Durch die zunehmende Verwendung von Montageanwendungen seitens der OEMs, optimierte Betriebsbedingungen und Fortschritte in der Komponententechnologie hat sich der CLTC-Wirkungsgrad von Getrieben stetig verbessert. Vor 2020 lag der CLTC-Wirkungsgrad im Allgemeinen bei etwa 97%, wobei einige Hersteller 97,5% erreichten. Beispielsweise wies das G9-Getriebe von XPeng Motors (Modelljahr 2022) einen gemessenen CLTC-Wirkungsgrad von über 97,5% auf, während das G6-Getriebe (Modelljahr 2023) 97,6% erreichte. ▶ Herausforderung angenommen! Heutzutage wird ein hocheffizientes Untersetzungsgetriebe hauptsächlich durch die Reduzierung von Drehmoment- und Drehzahlverlusten erzielt. Reduzierung des Drehmomentverlusts durch verbesserte Zahneingriffsgenauigkeit, geringere Zahnoberflächenrauheit und niedrigere Schlupfrate sowie den Einsatz von Kugellagern mit geringem Wälzwiderstand. Reduzierung des Drehzahlverlusts: Eine Trockenölwanne minimiert Ölverluste durch Ölverwirbelung; niedrigviskose Schmierstoffe werden empfohlen. Die hohe Eingriffsgenauigkeit und die geringe Zahnoberflächenrauheit stellen höhere Anforderungen an die Bearbeitungstechnologie und den Produktionsrhythmus der Wellenzahnräder und führen zu höheren Produktionskosten. Die Schutzwirkung des Wellenzahnradlagers wird durch die Verwendung von niedrigviskosem Schmieröl verringert, was die Zuverlässigkeit des Wellenzahnradlagers beeinträchtigt. Bedarf an geräuscharmen Getrieben ▶ Aktuelle Situation: Da Verbraucher zunehmend Wert auf Fahrzeuggeräusche legen, wird deren Geräuschentwicklung durch die fehlende Geräuschdämpfung in elektrischen Antriebssystemen stärker wahrgenommen. Darüber hinaus liegt das Geräusch von elektrischen Getrieben typischerweise im mittleren bis hohen Frequenzbereich, der von den Nutzern gut wahrgenommen wird. Dank der jüngsten Fortschritte in der heimischen Fahrzeugfertigung und der Materialqualität hat sich die Gesamtklangqualität von Fahrzeugen deutlich verbessert, was das Pfeifgeräusch von elektrischen Antriebssystemen zusätzlich verstärkt hat. In modernen Antriebssystemen beschränken sich NVH-Probleme nicht mehr nur auf das Quietschen zwischen Welle und Zahn. Kunden legen heute Wert auf Fahrkomfort und Akustik und nehmen gleichzeitig klappernde Geräusche und ruckartige Schaltvorgänge wahr. Dies spiegelt die zunehmende Komplexität der NVH-Herausforderungen im Automobilbau wider. In Standardgetrieben erzeugt die halbgedämpfte Kammer typischerweise einen durchschnittlichen Geräuschpegel von 5 Dezibel (dB) in einem Meter Entfernung und etwa 70 dB(A) unter Volllast. Einige Hersteller erreichen jedoch Geräuschpegel unter 65 dB(A). ▶ Neue Herausforderung: Im Vergleich zu konventionellen Fahrzeugen stehen Fahrzeuge mit alternativen Antrieben vor größeren Herausforderungen in der NVH-Entwicklung (Geräusche, Vibrationen und Rauheit). Grund dafür ist der fehlende Dämpfungseffekt von Verbrennungsmotoren und die steigende Nachfrage der Nutzer nach einem leisen Innenraum. Die Getriebegeräusche dieser Fahrzeuge bestehen überwiegend aus mittel- bis hochfrequenten Tönen, die vom menschlichen Ohr besonders empfindlich wahrgenommen werden. Aufgrund zahlreicher rotierender Bauteile und erheblicher Herausforderungen in der Serienproduktion und Montagestabilität sind Getriebegeräusche zu einem Hauptgrund für Kundenbeschwerden geworden. NVH (Geräusche, Vibrationen und Rauheit) ist eine subjektive Wahrnehmung, die eng mit Kostenüberlegungen verknüpft ist. Da die Erwartungen der Nutzer je nach Fahrzeugsegment variieren, müssen die NVH-Entwicklungsziele zunächst auf die Positionierung des Fahrzeugs und die Zielgruppe abgestimmt sein. Die Behebung von NVH-Problemen erstreckt sich über den gesamten Fahrzeugentwicklungszyklus. Nach der Identifizierung umfasst der Prozess Tests, Analysen, Computersimulationen, Problemkategorisierung, Lösungsformulierung und Validierung. Neben einem robusten Entwicklungsprozess spielt praktische Erfahrung eine entscheidende Rolle bei der Bewältigung dieser Herausforderungen. Um das Quietschen im Getriebe zu beheben, ist die strukturelle Anregung die Hauptursache, wobei die Pfadkontrolle ebenso wichtig ist. NVH-Verbesserungsstrategien, die sowohl die Quelle als auch den Pfad angehen, stehen oft im Widerspruch zu Leichtbauanforderungen und treiben die Kosten in die Höhe. Neben der inhärenten Komplexität und den sich ständig ändernden Anforderungen an NVH-Herausforderungen stellt die Erzielung eines multidimensionalen Gleichgewichts zwischen NVH-Minderungsmaßnahmen, Leichtbau und Kostenkontrolle eine erhebliche Entscheidungsherausforderung für OEMs und Zulieferer auf allen Ebenen dar.